1现状

一直以来在执行含有翠兰活性染料的中深色染色工艺时尽管工艺操作时,如使用螯合分散剂,加盐、加碱多次分步,升温速率极慢等方法非常谨慎,但是色花的几率依然很高。为此要剥色后回染,回水后仍然面临此问题且牢度不好。经过分析认为主要是翠兰染料的分子量非常大导致上色快,但牢度差,洗水不干净。兼于以上缺点,在实际生产中通过先加染料,然后分次加芒硝、加碱并延长工艺时间的方法优化工艺。实践证明,不仅色花问题有明显改善,而且牢度得到提高。

2工艺流程

2.1煮漂

由于棉纤维上存在蜡状物质、含氮物质、色素、矿物质以及织造过程中沾污的油污等,会直接影响织物的手感、润湿性、颜色鲜艳度、色牢度等,因此染色前必须将这些杂质去除。

工艺处方/(g/L)

双氧水 6.0

稳定剂 1.0

纯碱 3.5

无泡枧油S 0.35

防皱剂CD 2.0

时间/min 60

浴比 l:10

40℃时先后加入l稳定剂、2纯碱、3无泡枧油S、4防皱剂CD、5双氧水,升温至90℃煮漂处理。

2.2染色

2.2.1工艺处方,(0.w.f%)

活性翠蓝B—BGFN 3.0

活性嫩黄B-4GLN 1.43

活性金黄B-4RFN 0.95

芒硝 80

纯碱 25

匀染剂RG一133 l一3

分散剂EXL一106 1

浴比 l:10

2.2.2原工艺流程

加匀染剂RG—l33(1克/升)、芒硝升温至60℃—加用40‘℃清水化好的染料(30min) 一保温40min一加纯碱45min(第一次2%,第二次8%,第三次15%)一保温40min—洗水l5min加冰醋酸(45℃×15min)一热水洗(80℃×15min)一皂洗两遍(9O℃X15min)~热水洗(60℃×15min)一一中和PH 6—7(45℃×15min)一一固色(45℃×15min)一柔软(45℃×15min)一出布。(预留化染料的水)。

2.2.3新工艺流程

加匀染剂RG一133(3克/升)、分散剂EXL一106(1克/升)升温至40℃一加用40℃清水化好的染料(30min)~保温20min—加芒硝2/5×20min一加芒硝3/5×20min一升温至60℃(1.5℃/分)一保温20mnin一加纯碱2%×20min一加纯碱8%×20min一加纯碱15%×20min一保温40min一一洗水l5min一加冰醋酸(45℃×15min)一热水洗(80℃×15min)~皂洗两遍(90℃X15min)一一热水洗(80℃Xl5min)~热水洗(60℃×15min)一一中和PH6—7(45℃×15min)一一固色(45℃×15min)~柔软(45℃×15min)_-出布。(用清水化芒硝,预留化芒硝的水)。

3新旧工艺流程对比分析

旧工艺流程是一次性先加芒硝后加染料,造成染液中盐浓度偏高使染料在布面上析出形成色花、色点。而改进后的工艺先加入染料后,使染料均匀附着在织物上,再分次加芒硝,染液中盐浓度不会太高,避免布面上析出形成色点。适当延长加料的时问问隔,可延长染料的吸附扩散过程,染浴中的染料分子可更充分地向纤维内部扩散与吸附,从而有效降低染浴中的染料浓度,使染料分子发生集聚的趋势大大降低。另外,提高翠蓝专用匀染剂的浓度对染料有一定的助溶作用并且对染浴中的电解质以及酸、碱稳定,能够与其它阴离子性助剂相容。不但解决了色花问题,而且牢度得到提高。

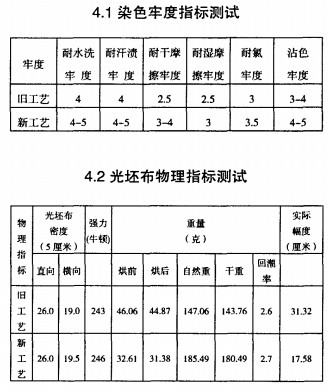

4物理指标测试(GEl72汗布)

4.3从以上两表看出:改进工艺后坯布的各项牢度均有明显提高,对光坯布密度、强力、回潮率影响不大。

5结论

改进工艺后坯布色花问题得到改善,而且牢度有明显提高。

来源 王玉美,刘承新

该文章暂时没有评论!

最新技术文章

点击排行