【集萃网观察】纺织品的涂层加工是随着科学技术的不断进步而发展的,商分子材料的合成为织物涂层加工提供了可能。涂层织物是近年来国际市场上发展最迅猛的纺织新产品。以聚氨酯涂层织物为例,1978年世界销售量为2亿平方米,到1984年增加至3.6亿平方米。其中;欧洲占40%,日本、南朝鲜各占12%左右。我国台湾省占26%,又以转移涂层生产而言,欧洲又是最早发展的地区。自五十年代起,西德Bayer公司,英国l.C.I公司先后对转移涂层进行了研究。六十年代日本也开始制造,到1970年开始扩大发展,远东地区的南朝鲜,我国台湾省发展较快,尤以我国台湾省较为突出,从上面的数字看,几乎是欧洲产量的2/3。而我国大陆涂层生产起步较晚。轻移涂层的生产多数在轻工系统,产品主要为聚氯乙烯合成革。

涂层加工的方式有直接法及转移法。以皮膜形成的方式又可分为干法及湿法(又称凝固法)。适用于转移涂层加工的树脂有聚氯乙烯树脂(Polyvinylchloride)简称P.V.C树脂,以及聚氨酯树脂(Polyurethane)简称PU树脂。本文将从聚氨酯转移涂层的加工设备、树脂特性以及加工技术等有关主要方面进行叙述。二、加工设备及涂层方法

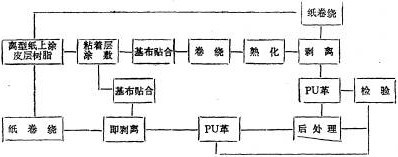

转移涂层的加工设备主要是由刮涂装置及层压装置两部分组成。其工艺流程如图1;

(一)刮涂装置

转移涂层的刮涂装置根据涂敷的方法不同,大致有以下几种;

1、辊衬刮刀涂敷器(Knife Over Roll Coater);

2、逆转辊筒涂敷器(Reverse Roll Coater);

3、凹版辊筒涂敷器(Gravure Roll Coater)等。

图l转移涂层的加工工序

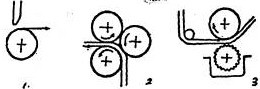

涂敷器结构图如下,

图2涂敷器结构图

凹版辊筒在以少量涂敷液要求达到均匀的涂敷时使用,因此用作合成革的表面处理时较合适。逆转辊筒式涂敷的厚度调节范围广,可进行1-1000μ厚度的涂覆。辊衬刮刀式是在直径300-400毫米的辊上部,垂直设置刮刀。作为涂敷的基材除使用布以外,还使用纸、塑料、无纺布等。广泛用于合成革的制造上。可涂敷粘度较大的涂层液,涂敷量通过调节上下移动刀刃与辊之间的间隙来调整,易于控制,稳定性也好,也可更换刮刀型号来得到不同程度的涂敷量。因此辊

衬刮刀式是目前转移涂层普遍采用的刮涂装置。

(二)层压装置

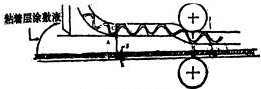

层压是在涂敷粘合层,并贴上基布后进行。层压的目的是使皮层与基布粘接牢固。层压装置的结构图如下。

图3层压装置示意图

间隙(%)=(H / R+S+A+C)×lO0

式中;R-代表离型纸厚度;

S-代表皮层膜度;

A-代表粘着层涂敷厚度;

C-代表基布厚度。

如图所示,层压装置包括二个部分,即上、下二个层压辊以及施加在层压辊上的压缩空气装置。通过调节层压辊间的距离(H)、及压缩空气压力,来达到层压条件的掌握。三、涂层树脂及加工技术

(一)聚氨酯树脂结构及种类

聚氨酯树脂具有高弹性,低温柔韧性以及优良的耐磨损性。合成革采用聚氨酯树脂做原料,日久不会产生如聚氯乙烯树脂增塑剂迁移的问题。聚氨酯树脂的这些特性,是由于它的分子结构中,具有凝集力很高的氨基甲酸乙酯基(-NHCOO-)。聚氨酯树脂是由高分子量的聚酯或聚醚等多元醇与二异氰酸酯反应生成的软链段、以及二异氰酸酯和低分子扩链剂生成的硬链段组成。合成反应如以下示意图;

聚氨酯树脂特有的高弹性、高物性、耐溶剂性、耐磨损性等是由形成结晶的硬链段所得,而柔软性、弯曲性、耐加水分解性等则由软链段所得。软链段与硬链段二者联接与排列的不同,形成聚氨酯树脂的性能千差万别。

转移涂层用作皮层及粘着层的聚氨酯树脂,根据各层所要求的性能来选择;合成革的皮层要求有良好的强韧性、耐溶剂性以及耐弯曲性。单组分的聚氨酯树脂是以软段和硬段所形成,它连接了凝集力很强的氨基甲酸乙酯基,因此成膜性好。而且单组分的聚氨酯树脂,又是热塑性树脂,当改变原料构成,就可以赋予多种性能,因此,皮层采用单组分的聚氨酯树脂最为合适。而粘着层树脂要求与基布的粘结性强,因此,一般采用热固性的双组分树脂。它是聚酯或聚醚与二异氰酸酯加成聚合后,生成末端具有反应性的羟基(-OH)、与具有异氰酸根端基(-NCO)的聚异氰酸酯系交链剂及交链剂促进剂,反应而形成网状结构的热固性树脂,具有很高的粘着性。

聚氨酯树脂直至八十年代初期,绝大多数以溶液型或溶剂型存在。由于这类树脂在烘燥过程中,大量的溶剂逸出,造成周围环境的污染,危害人体健康以及引起火灾危险。因此水分散型的聚氨酯正在受到人们的重视,并在积极开发中[1]。它可以克服溶剂所带来的麻烦。水分散型聚氨酯可制成非离子、阳离子或阴离子型的分散液。文章作者指出,阴离子型的聚氨脂是目前美国用量最大的水分散型产品。并指出了水分散型聚氨酯在成膜性及耐水解性方面的问题。溶液型聚氨酯烘干后形成连续的皮膜,而水分散聚氨酯的粒子是邻接在一起,干燥后的自由体积随粒子体积的减小而降低,往往体积大的粒子造成稳定性差,形成的皮膜不连续性,因此影响皮漠的抗张强度及撕裂强度。为了要达到水分散型聚氨酯细小的粒子体积,因此,在氨基甲酸酯聚合物中,使存在离子性的亲水性基团,由于这些基团的存在,导致了水解敏感性的增加。解决水解问题的最好方法,是在氨基甲酸酯的聚合物中,使用聚碳酸盐二醇代替聚酯或聚醚多元醇,可得到与聚醚不相上下的水解稳定性,以及与聚酯同样良好的耐氧化和抗紫外线的性能。

(二)涂层加工工艺

转移涂层的加工工艺与产品质量的关系是研究和开发合成革生产的关键问题。根据产品的用途决定其物理性能、手感、色调、外观特征以及要求达到的功能性等等,来选用合适的聚氨酯树脂、纺织基材以及离型纸规格。在涂层工艺上,需要考虑以下几点因素,即树脂涂敷量、层压条件以及树脂固化采用的方式…等等。

1、树脂涂敷量

涂敷量是皮层及粘合层的总和,一般情况下,鞋用革的涂敷量为7-100克/米2(干重),服装用革为60-90克/米2(干重)。皮层涂敷量一般占总涂敷量(干重)的1/3~1/2量。增加粘合层涂敷量一般能得到较高的剥离强度,但过多的粘合层涂敷量,往往影响合成革的透气量及透湿量。在干式合成革的生产中,近年来各国正在开发透湿性的涂层剂[2]。英国锡菜研究所研制,由Baxende公司生产的Witcoflex 97l是一种微孔的涂层剂,能防水透湿。

2、层压

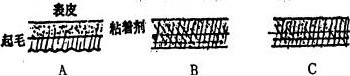

层压工序是合成革生产中的关键部份,掌握好层压条件,对产品的质量风格具有极大的影响,而不适当的层压条件,造成产品剥离强度的下降、或转移后花纹的不清晰,以及表面起绉现象……等等。以起毛布的层压为例,当粘合剂浸渍起毛部的2/3情况下[图4(C)]合成革表面平正状态好,见图4所示;

A手感柔软,绉纹明显;B手感硬,绉纹少;

C表面平整状态好,手感也好(浸渍起毛部分的2/3)

图4

合成革的层压条件,一般掌握的层压间距为50-70%,压力为3-4公斤/厘米2。

3、树脂固化方式

双组分聚氨酯树脂的固化采用熟化方式,在合成革生产中,粘着层采用双组分的聚氨酯树脂时,用70-120℃烘燥1.5-3分钟后,双组分树脂未能完成它的交链反应,此时,树脂仍有几分流动性,在这种状态下,从离型纸上分离下来,将会发生绉缩流纹现象,会损害产品的价值,因此在干燥后,将其成卷,在50-60℃的温度下放置2-5天,至少也要放置24小时,使双组分的聚氨酯树脂完成交链反应,这一过程称熟化。目前,在欧洲、日本等聚氨酯的生产厂,制造了高反应性的交链剂,省却了熟化工序,层压烘干后即可剥离,可提高工艺的合理性以及加速离型纸的周转,但转移后的花纹不及经熟化工序的清晰。四、离型纸

转移涂层用作转移的介质,除了离型纸外,还可用不锈钢带或硅橡胶带。由于后二者价格较高,且使用时间长,变形无法消除,因此已很少被使用,一般大量地采用离型纸,它有一个很大的特点,就是能形象地表现出预先在离型纸上所印的花纹,如牛皮纹、羊皮纹……等等。

离型纸要求有较高的强度,因此在布的表面进行高分子树脂的处理,成为均匀光洁的薄膜覆盖在纸上,以增加布的强度、耐热性、耐溶剂性以及易剥离性。根据表面处理树脂的不同,离型纸可分为三类,它们的使用范围如下所列:

硅系-耐热性在180℃左右,价廉,一般使用次数5次左右。

聚丙烯系-耐热性在130-150℃,价较硅纸高,广泛使用,使用次数5-10次。

特殊树脂-耐热性在170-190℃,磁漆型纸,光泽度在90%以上。

离型纸的表面光泽直接影响产品的外规亮度。表示离型纸的表面光泽度,大致有以下几种;

高光泽(Super gloss);

光泽(gloss);

半光(Semi-gloss);

消光(Matt);

半消光(Semi-Matt)等。

目前离型纸的生产厂有;

美国沃伦公司(Warren);

意大利平达(Binde);

美国文泰(Wiggins Teape);

日本旭辊(Ashal Rol1);

日本创研化工(Sohken Kako)等。

五、基布

转移涂层能适用所有原材料的加工。

涂层基布主要以机织布及编织布二大类产品,每类产品都包括起毛及不起毛布。采用起毛布是为了提高粘结强度,以及赋予丰满的手感。在要求伸缩性较高的衣料中,采用编织布更能发挥其特性。

Haddad和Black二人[3],曾对机织物的结构特性与涂层粘附力的影响进行研究,得出的结论是,对于一种结构均称的织物如2×2斜纹,织物正反二面的剥离强度是相同的,而对于1/3斜纹织物,纬纱突出的一面剥离强度耍高一些。这是由于纬纱没有经过上浆。因此,对于斜纹和缎纹结构的织物,一般是在纬纱突出的一面进行涂层加工。采用短纤纬纱,剥离强度最高;包芯纬纱次之,复丝纬纱低些。这些试验结果对我们进行涂层织物的设计具有参考价值。六、结束语

本文对聚氨酯转移涂层加工技术的几个主要方面进行了简单的概述。随着涂层生产的不断发展,转移涂层的加工技术将会得到进一步的提高。在当前国内开发转移涂层产品的同时,最重要的是解决好原材料的国产化问题。

来源:印染助剂网

该文章暂时没有评论!

最新技术文章

点击排行