表1 为我国目前已经国产化的热熔胶品种。

伴随着服装业的发展及成衣染色新 技术的出现,对衬布及衬布用热熔胶提出了更高的质量要求。如何在成衣染色过程中,使衬布与面料同时吸取质量相同的染料,从而保证色泽一致,强度不变,手感 不变,热熔胶对色泽不产生任何影响等均是摆在我们面前尚未完全解决的问题。而解决此问题的关键在于从材料化学结构入手,增加活性基团,包括羧基、羟基、氨 基、羟甲基等,以提高可染性和粘接强度。北京联合大学化工学院具有胶粘剂方面的科研开发能力,江苏启东腾达热熔胶厂具有LDPE、E2VAL、PES、 PES2A 等大多数衬布用热熔胶粉的生产能力,目前正在开发聚氨酯热熔胶粉等,在国内热熔胶生产开发方面处于较强的优势。笔者以表1 中所列的胶粘剂为例,结合我们的工作经验和文献资料。

2 提高热熔胶性能的解决方案

2.1 聚乙烯

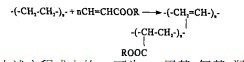

聚乙烯的改性是多种多样的,最简单的方法是接枝改性。改性剂以丙烯酸、丙烯酸酯、马来酸酐等为主,可采用固相本体聚合、溶液聚合、辐射聚合等方法,引发剂 一般采用过氧化物类引发剂。实施设备包括反应器、挤出机、混炼机、辐射源辐射等。聚乙烯与丙烯酸类化学物的反应结果可用如下方程式表示。

上述方程式中的R 可为H、甲基、氨基、羟甲基等。由于丙烯酸系化合物的加入增加了原物质的极性,所以其粘接性能上升;也是由于上述物质的加入,致使胶粘剂分子具有可与染料相互作用的基团,所以在染色性方面可以获得改善。此种改性方法早已成功地应用于腈纶。

在上述改性过程中应注意接枝反应的程度。对于衬布用热熔胶粉,最好是实施聚合物的表面改性。同时,注意不要引起聚合物的自身交联。但也有研究者认为,溶液接枝比熔融接枝效率高。

2.2 乙烯- 醋酸乙烯共聚物

据文献报道,用阳离子化合物对乙烯- 醋酸乙烯共聚物及其皂化产物进行改性,由于活性基团之间的反应形成了有利于与染料分子结合的基团,从而提高了染色性能,使染色牢度在很大程度上得到了改善。又由于改性处理是可以在比较温和的条件下进行的,所以对材料机械性能的影响不大。

2.3 聚酰胺

己内酰胺与乙二醇的共聚物不但可改善自身的性能,而且与聚酰胺共混可改善共混物的吸湿性、染色性、手感等,并且力学性能可满足要求。材料共混后的结构疏 松,使染料分子容易扩散到纤维内部,是其上染率上升的一个原因。另一方面,共聚物的晶粒尺寸变小,比表面增加也可改善材料的染色性能。

2.4 聚酯

在提高材料的染色性方面,被研究最多的是聚酯改性。有很多种不同的方法已经应用于聚酯的改性研究。最简单的方法是对聚酯用等离子体进行处理,即可使聚酯的 吸湿性提高1.5~2 倍,对分散染料、酸性染料的染色性提高2~3 倍。相同的处理也可采用Co60γ射线对聚酯、丙烯酸进行辐射,使之进行接枝聚合。随着接枝程度的提高,这种方法会使吸湿性和染色性有明显的提高,但机械 性能却有所下降。同时,接枝率随单体浓度、辐射剂量、反应时间的增加而增加。当接枝率达25 %时,上染率可达70 %以上。

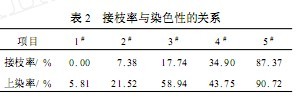

采用引发剂引发接枝聚合也可达到相同的目的。如丙烯酰胺接枝聚酯既可提高聚酯的吸湿性和染色性,又能保持聚酯原有的性能。研究结果表明,接枝率为35 %左右时改性效果最好。接枝产物的断裂伸长和回弹率随接枝率的提高而有所下降,但后者的下降幅度较小(见表2) 。

共缩聚也是聚酯改性最常用的方法。如以间苯二甲酸-5-磺酸盐为共缩聚单体,可以合成一种可染性聚酯,其与普通聚酯进行共混,即可改善普通聚酯的染色性, 同时热稳定性增加近20 ℃,吸湿性也获得一定程度的增加。采用脂肪酸及其衍生物作为共缩聚单体,也可获得同样的效果。而聚对苯二甲酸丁二醇酯/聚氧乙烯的嵌段共聚物与阳离子可染 聚酯以不同比例共混,可获得良好的阳离子可染性,平衡上染率比阳离子可染聚酯高8 倍,具有抗静电性。另外,中国印花网了解到,据研究报道,在聚酯中添加特种结构的阻燃剂,不但可以起到阻燃的效果,也可以提高聚酯的染色性能。

2.5 聚氨酯

目前,我们已经完成了衬布用聚氨酯热熔胶粉的研究工作。根据文献,聚氨酯结构中的基团易与染料分子中的- OH、- NH2 等基团形成氢键、配位键及共价键,有利于染料的上染。因此,中性染料、酸性染料、分散染料、活性染料等均可以发挥作用,但以分散染料的上染率最高,透染性 最佳,牢度最好。酸性染料及弱酸性染料的上染率在60 %~70 %之间,但透染性差,基本为表面染色,同时牢度最差。由于其性能较差,一般的活性染料虽然也可以染色,但没有实用价值。

3 结语

对于衬布用热熔胶,还应注意染色性的改善对强度的影响,尤其是对湿强度的影响。本人认为一般情况下干强度应该增加,而非交联产品的湿强度可能会下降。同时,耐干洗、湿洗等性能也会发生变化。

从材料的角度上看,影响成衣染色性的因素既可是胶粘剂,也可是服装面料和衬布。因此,解决成衣染色问题的关键是各厂家之间的相互合作,不但要解决各自工艺 过程中的问题,还应多为其它厂家着想,关注原料及后续工艺过程中可能出现的问题。只有这样,才能在较快的时间内解决相关的矛盾,以应对市场变化的需要,共 同促进我国服装纺织品行业向更高的层次发展。

来源:马榴强, 高占君, 张锦涛

该文章暂时没有评论!

最新技术文章

点击排行