一 人造毛皮的结构特点

针织人造毛皮的底布为线圈结构,绒毛纤维成“U”字形,与底布近于垂直或呈一定角度排列,具有很强的立体感。绒毛原料大多采用腈纶、涤纶和羊毛,根据产品绒毛风格不同,选用不同规格的短纤维进行针织, 以达到设计中要求的绒毛效果。针织常用的编织方法有两种: 毛条喂入编织和绒纱喂入编织。前者可省去纺绒纱工序而直接进行编织,后者不能使用粗纤维。针织人造毛皮产品品种很多, 用途也很广泛,如用于服装、鞋帽、手套、地毯和儿童玩具等。一般可分为五大类, 即仿兽绒毛皮、平剪绒毛皮、长毛绒毛皮、滚球绒毛皮和玩具绒毛皮。

二印花工艺

针织人造毛皮丝网印花工艺是一种新工艺, 它投资少、见效快、效果佳,对发展绒毛产品的色彩品种具有一定的意义。针织人造毛皮印花之前,按着人造毛皮的生产流程是散纤维的染色一和毛一制条一编织一定型一剪毛。然后进行印花生产工艺流程:织物整理一花样设计一网版制作一印花色浆调配一印花一蒸化一退浆一烘干一后整理。

1.花网印版制作

将花纹转移到空白网版上,使网版上有花纹处的网孔保持镂空状态,无花纹处涂上一层不能透印色浆的膜而制成花网印版的过程叫做花网制版。花网制版有手工制版法、感光制版法、喷蜡制版法、喷墨制版法、激光制版法和薄膜转移制版法。平网版与圆网版制作基本相同,平网印花的应用较圆网印花多,原因是平网制网成本比圆网低, 印制图案清晰度高、立体感强,生产批量小的时候,总成本较低,所以平网印花机的比重近来有所提升。当前印染厂常用的平网印花版制作方法以感光制版法居多, 其过程为根据花纹精细情况选择丝网, 然后将丝网粘贴到网框上制成空白网版,再在网版上涂布感光胶,干燥后覆上单色描稿正片,进行曝光,而后显影、冲洗,经修版后便可作为花网印版上机, 可在任何一种平网印花机上印花。圆网印花就是将平网改成圆筒形的镍网,在圆网内盛放色浆, 经刮印而到织物上, 目前使用的大部分是卧式圆网印花机。在镍网上刻出镂空花纹图案的方法称为圆网花版的制作。迄今为止,圆网花版的制作方法有五种:电铸刻花一次成型法、感光制版法、激光制版法、喷蜡制版法、喷墨制版法。圆网印花虽有印花速度比平网印花快, 印花成本低等优点, 但在花回的大小超过圆网最大周长、印制精细度要求很高的花样, 圆网印花就不适合,而以平网印花为宜。

2.印花色浆的配制

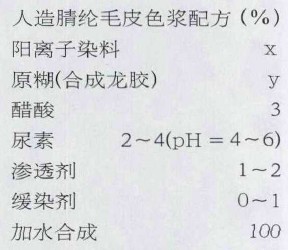

各种染料印花时,首先要选用合适的印花原糊,选用时按照染料的印花性能、印花色浆的流变性及印花方法大致决定选用哪一类的印花糊料。原糊是印花色浆的主要成分之一。它的作用是把染料、化学品和助剂等传递到织物上去,防止渗化。印花浆的性能在很大程度上取决于原糊的性能,原糊的性能直接影响印花产品的质量和成本。所以,在选用原糊时必须注意如下几点:① 与所采用的染料和助剂必须有良好的相容性;② 对所印的织物要有适度的渗透性,渗透性是指花纹向织物反面渗透的情况,影响渗透性的因素有织物前处理效果、印花机的压力以及印花原糊的渗透性和使用的印花助剂; ③ 含水性和溶水性要好; ④ 对纤维的黏性要好;⑤ 印花固色后要易清洗除掉,理想的糊料应具有好的色浆贮存稳定性、离的给色量、良好的抱水性和轮廓清晰度。不同绒毛原料(腈纶、涤纶、羊毛)的毛皮采用不同原糊与染料配制的色浆,具体举仍如下。

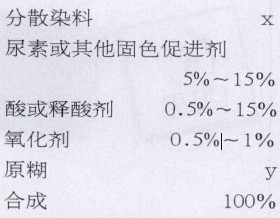

人造涤纶毛皮色浆配方: 涤纶是疏水的热塑性纤维,表面光滑,印制不易均匀。选用的原糊应有良好的黏着性能、润湿性、印透性和易洗涤性。海藻酸钠印透性好、印层薄、印制块面花型时较均匀,可与乳化糊制成混合糊,以改善刮印性能,用于布动式平网或圆网印花机印花。用羧甲基化的纤维素或淀粉调制的原糊, 给色量高,能印得轮廓清晰、均匀性好的花纹,但所用糊料必须质量优等,羧甲基化均匀,否则局部醚化不良的羧甲基纤维素会导致印花时堵塞网孔。刺豆胶、瓜耳胶和它们的醚化衍生物也是涤纶织物印花的良好糊料, 可根据印制的花型和印花设备进行有选择的利用,或与其他糊料拼用。

人造涤纶毛皮印花色浆配方举例:

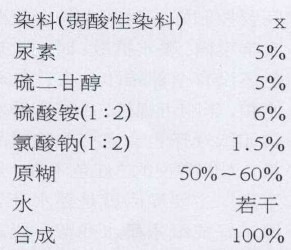

人造羊毛皮印花色浆配方:人造羊毛皮织物由于羊毛的特殊性、在预处理过程中,除需经过常规的洗呢、漂白等处理外,还需要氧化处理,以改变毛的鳞片组织,是纤维易于润湿和溶胀,缩短印花后的蒸化时间,显著提高对各种染料的上染率,同时可防止织物在加工过程中产生毡缩现象。

人造羊毛皮印花色浆配方举例:

海藻酸钠糊的印透性和易洗涤性都很好,是使用较广的糊料之一,常掺混乳化糊使用。圆网和布动平网印花机常用植物种子胶和淀粉的羟乙基醚化衍生物,常用的植物种子有刺槐豆胶、皂荚胶和瓜尔豆胶。

上述各种印花色浆调配时,应先把助剂调成浆状,然后再加各酸类物质,使染料充分溶解,再与原糊配成色浆。

3.蒸化固色

织物在印花以后要进行蒸化处理, 使大部分留在色浆中的染料在水的存在下发生溶解,转移到纤维上,并扩散到纤维内部。蒸化可使染料和化学助剂在较高温度下,利用高温下水分的作用,使色浆与织物发生膨胀, 促进染料与固包剂渗透到纤维上, 与纤维在较短的时间内完成必要的化学反应。它们的蒸化条件如下:① 腈纶毛皮: 在蒸化机中温度控制在 (1 0 1~1 05) ℃ , 湿度必须在 90%~98% 的范围内,织物蒸化时间为(8~l5)min。蒸化后需透风(5~l0) min再卸下,以防止膨胀的浆料对织物产生黏着作用而导致搭色。② 涤纶织物用分散染料印花,高温高压蒸化法固色是织物印花后在密封的高压汽蒸箱内,在(125~135) ℃下,蒸化约30 min,汽蒸箱内的蒸汽过热程度不高,接近于饱和,所以纤维和色浆吸湿较多, 溶胀较好,有利于分散染料向纤维内部转移,水洗时浆料也易洗掉。③ 蒸化时,羊毛织物上色浆含潮要适当,含潮过低蒸化效果不良,含潮较高得色深且艳, 但过高易产生渗化并在洗涤时产生沾色, 故在织物之间常常夹以含潮10% ~15% 的棉布一起蒸化。一般用(130~135) ℃ 的饱和汽蒸,汽蒸时间(30~40)min。

4.退浆(水洗)

印花后的织物经过高温蒸化,此时大部分染料已经与纤维结合,多余的染料和完成了传递染料任务的糊料以及加入印花色浆中的各种助剂均已完成了它们的使命。退浆的目的就是要将未参加反应的一部分彻底从织物上去除掉。处理得不好会沾污白地, 印花处色彩萎暗,影响印花产品质量。至于退浆(水洗)工艺简单与复杂,很大程度上取决于所选用的原糊,如果选用溶水性好的原糊, 水洗时间会缩短。织物退浆后是脱水工序,可按照针织物后整理工艺进行。

三针织人造毛皮印花应注意的问题

在针织人造毛皮后整理中,产品的幅宽定型效果的好坏, 与人造毛织物的底布经纬密度、用纱品种和支数、胶料品种及配比等因素有着密切关系。

绒毛原料种类特性在后整理加工中, 经常会影响到毛织物的绒毛效果。如腈纶效果较好,而涤纶效果较差。而且即使是同种纤维绒毛, 不同规格也会产生不同的效果,为此,在后整理加工工艺时,必须认真考虑这些毛纤维的特性,这样经过后整理加工后,可使绒毛风格和特点能充分发挥出来。

来源 刘永庆(来源互联网)

该文章暂时没有评论!

最新技术文章

点击排行