在活性染料印花中,特别是在平网丝网的网版制作中,目前90% 以上的印染企业都将重氮感光胶制版工艺技术取代了操作烦杂、对人体有一定损害的过氯乙烯制版工艺。本文着重探讨重氮感光胶制版工艺技术与活性染料印花的相互关系,通过理论探讨和应用实践的研究,在一定程度上避免重氮感光胶制版工艺应用于活性染料(特别是深色)印花的某些薄弱环节与若干缺陷。

1 平网制版与活性印花存在的问题

上世纪7O年代后期,重氮感光胶制版工艺技术逐步取代了过氯乙烯制版工艺。其重大突破是光敏剂体系与粘合剂体系合成了一种互相交联的胶体,使操作过程简化,制版速度加快,网版质量有了提高。更为重要的是:重氮感光胶与过氯乙烯制版工艺相比,具有环保性强、无毒、无公害的优点。但是重氮感光胶制版工艺应用活性染料深色印花时,上机印制时在磁棒刮刀的压力及一定的温度作用影响下,容易产生感光胶层膜的“溶胀”现象,使网版表面的活性印浆逐步由刮印面渗浆至承印面,且容易造成大量的砂眼,从而造成耐印率差等病疵。上海中大公司研制的JF202A及其改进型产品JF2o2一II型感光胶,基本上满足了这种工艺需求,既能适用于活性染料深色浆料印花工艺,也能适用于防拔染印花工艺和烂花工艺。感光胶既有一定抗酸碱强度,又有一定的抗强还原剂的能力,因此,具有

更大的市场份额和众多的客户资源。

2 印花“病疵”的机理分析

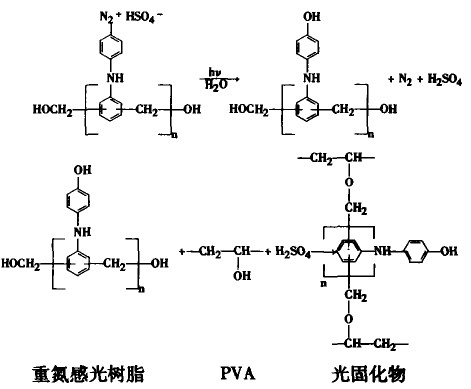

通常认为,活性染料的印花色浆(特别是深色),其染料浓度高、碱性强,又有大量的尿素和无机盐,因此,要求感光胶层膜耐碱,就可避免砂眼的出现,提高耐印率。然而,根据大量的理论和应用研究表明:上述观点不够全面。我们认为重氮感光胶制作的网版应用于活性深色印花之所以发生上述问题,其最主要的原因在于,活性染料中的活性基团含有的一氯均三嗪(X型和K型)、乙烯砜硫酸酯(KN)型和双反应性基团(M型)等,当这种反应性基团与丝网网版表面的重氮感光胶膜未经光固化完全的PVA中的羟基发生化学反应,从而粘附于网版时,经刮刀或磁棒挤压,即易产生印疵。其基本原理可用下述重氮光敏树脂体系的化学反应式表示:

如果光固化不完全或显影后高压水枪冲洗不净,则网版上剩余的PVA中的羟基,就与活性染料上的活性基团发生化学反应,生成醚键而结合在网版表面。在印制时受到刮刀或磁棒的反复挤压,就会使胶膜轻微松动,导致网版表面的活性浆料逐步由刮印面渗浆至承印面,且容易造成大量的砂眼,从而造成耐印率差、牢度欠佳的弊端。

3 重氮感光胶网版制作技术要点

3.1 重氮感光胶的技术要求

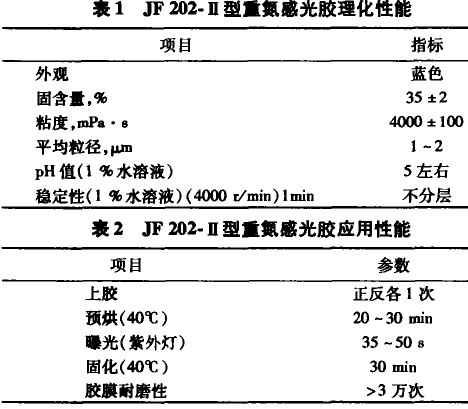

JF 202A及其改进型的JF 202一II型平网感光胶,其外观呈蓝色水性乳胶,胶体细腻润滑,既能耐酸碱又能耐还原剂,适用于防拔染印花工艺和活性染料印花工艺,100~300目的丝网均能适用。其显著特点是显影较快、冲洗牢度好、耐印率高和适用性强,可用于平网印花机的磁棒、刮刀印花和手工台板印花。

JF 202A和改进型的JF 202一II型技术指标如表1、2所示。

3.2 网版制作工艺过程

绷网一洗网一配胶一上胶涂布一曝光一显影冲洗一修版一二次曝光一上固化剂或上耐印漆网版制作技术要点:

3.2.1 为使感光胶层与丝网具有良好的附着力和亲和力,洗网宜采用中性或弱碱性洗涤剂处理,然后用清水洗净、干燥。有的企业则在绷网前将丝网在卷染机内进行洗涤处理,绷网后则用清水除去灰尘即可。

3.2.2 为使丝网网版表面有一定的上胶厚度,粘度要调节适当。感光胶内加入光敏剂的溶解稀释用水要根据丝网目数和粘度要求适当调节,特别要防止加水过量而影响规定的粘度要求;刮印面和承印面都要上胶,以防止活性染料在刮印面与承印面之间相互渗浆。

3.2.3 根据各印染厂家的光源、距离、上胶厚度、底稿、图型等因素,确定最佳曝光时间。一般要达到在高压水枪冲洗显影时无因“嫩胶”而出现砂眼,以使感光胶体与光敏树脂最佳交联。其上机印制的耐印率也越好。

3.2.4 显影冲洗时要充分洗净残胶和光敏剂的残液,刮印面与承印面都需进行良好的冲洗处理,切忌只冲洗花纹部分而不冲洗周边部位,以防止因残胶、残液干燥后塞网。

3.2.5 修版后需进行二次曝光,以进一步达到最佳的光固化状态,并对修版各部位进行充分的曝光。

3.2.6 应用中大公司新研制的JF 212系列单组分坚膜漆作高强度的固化剂,以进一步提高抗强酸、强碱和强还原剂的性能,使网版经久耐磨。JF 212系列属溶剂型的化学坚膜漆,在常温下24 h可完全干燥固化。

参考文献

[1] 世界纺织染料市场现状和发展趋势.中国印染协会信息,2002,11.

[2] 王菊生.染整工艺原理(第三册).北京:中国纺织出版社.1994.

来源: 潘雄伟 缪金元 沈仁忠

该文章暂时没有评论!

最新技术文章

点击排行