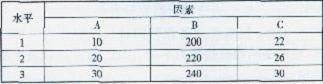

以A(聚乙二醇浓度/%),B(转印温度/℃)和c

(转印时间/s)为三因素,以K/S值为目标函数,进行正交试验研究其优化工艺(表1—3)。

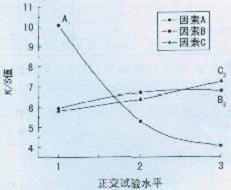

根据表3中k1、k2、k3数据,作简单的K/S值变化

趋势图,可以更直观地看到所设计的因素与水平对印花效果的影响.见图3。

表1正交试验因素与水平

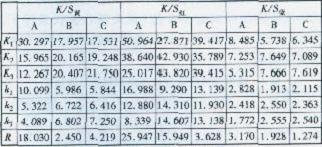

表2正交试验结果

表3极差分析

图3正交因素与水乎对K/S值的影响

由表3知,转移印花温度和时间对黄、红、蓝染料的影响不同。这可能是染料结构不同的原因,红色和蓝色染料母体为蒽醌结构,而黄色染料母体为喹啉结构,存在一定差异。此外,由于纯棉织物在高温处理过程中难免存在某种程度的泛黄;而红色和蓝色印花织物进行K/S值测定时,它们的最大吸收波长与黄色的最大吸收波长相差较远,因此泛黄对其K/S值的测定影响不大;但黄色织物的最大吸收波长与泛黄造成的黄色较为接近,因此在测定K/S值时可能存在较大误差。

图3中,因素B和C曲线均呈上升趋势,即K/S值随着印花温度升高和印花时间延长而逐步上升。这可能是因为在压力作用下,较高的温度和较长的作用时间使转印纸上的分散染料充分升华,从而得到较高的K/S值。但温度过高和时间过长可能造成织物泛黄、色泽萎暗和织物强力下降,因此,两者均必须严格控制。

由正交试验韵极差分析可知,该印花工艺影响因素是:对分散黄SE-3GE而言,A>C>B;对分散红E-4B和分散翠蓝GL而言,A>B>C。无论对哪种染料,因素A(聚乙二醇浓度)对K/S值影响都最大。因此,根据以上试验结果并考虑生产成本,选择A183C3组合,即聚乙二醇浓度10%,转移印花温度240℃,转移印花时间30 s。

2.4改性棉织物与涤纶织物分散染料转印率比较

为了进一步分析改性纯棉织物分散染料转移印花工艺中分散染料实际转印情况,假定纯涤纶织物转移印花时转印纸上的染料全部升华并固着在织物上,然后将改性转印棉织物K/S值(最大吸收波长条件下)与涤纶织物K/S值对比,得到改性织物的相对转印率,结果见表4。

表4改性纯棉织物与纯涤纶织物转印率比较

由表4知,除蓝色染料外,另两只染料的转印率均较高,且蓝色染料转印到棉织物后色光发生改变,最大吸收波长向短波长方向移动,有浅色效应,略显红光。分散染料在涤纶纤维中以单分子和类似于固溶体的形式存在,而在纤维素纤维中则主要是与改性剂芳环以分子间作用力与纤维结合,且在极性纤维素纤维表面和内部发生多分子层吸附堆积。分散翠蓝GL分子发色体中只有一个芳环结构,当它在纤维素纤维上发生多层吸附后,形成多聚体形式,染料分子芳环上的电子云会相互影响,使其共轭体系电子云发生移动,从而使颜色发生改变。同时,因其分子量小,共轭体系少,分子共平面性较差,与纤维表面芳环的结合力较弱,染料固着少,转印率也相对较低。但红、黄染料的转印率均大于75%,转印纸上的染料浪费很少,因此该改性印花工艺具有一定的工业价值。

2.5改性转移印花棉织物的强力与色牢度

改性转移印花对棉织物强力的影响见表5。

表5织物改性对强力的影响

由表5可知,改性转移印花棉织物的强力均有所下降,且经向强力损失均大于纬向。这主要是由于在改性和印花过程中均需高温处理,导致棉纤维发生局部氧化损伤,从而导致强力整体下降。在改性和印花的湿处理过程中,纬向不受力,纤维溶胀充分,内部应力消除彻底,加之改性剂在纤维内部发生沉积,弥补了纤维内部的部分缺陷,因此纬向强力下降较少。

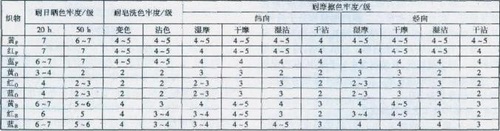

改性转移印花棉织物的色牢度见表6。

表6印花织物各项色牢度

注:表中下标P-涤纶转移印花布样;O-纯棉转移印花布样;B-苯甲酰改性转移印花布样。

从表6可知,改性转移印花棉织物的各项色牢度均高于未改性棉织物,但低于涤纶转印织物。这可能是因为棉织物上的分散染料是分子间范德华力与纤维结合,结合力弱。虽然棉纤维经芳环接枝改性,但主要集中在织物表面,且数量远小于涤纶大分子链上芳环数量,由于染料经多层吸附后会在棉纤维表面发生堆积,故不能以单分子分散状态均匀分布。改性棉纤维上的分散染料经受各种外力或光照作用时,染料分子容易从棉织物上脱落,使色牢度下降。此外,转印织物未经皂洗.表面浮色较多。造成色牢度下降。转印织物的湿沾色牢度均比干沾色牢度好,其原因可能是分散染料本身不溶于水,水对其排斥作用比从织物上脱落的作用更大。

由表6可知,改性转移印花织物的各项色牢度均能达到国家规定的3级标准以上,其中日晒牢度达到5级。因此,在色牢度方面能基本满足人们日常服用和装饰用布的要求。

3 结论

(1)用苯甲酰硫代乙醇酸酯对纯棉织物进行接枝改性后,采用传统分散染料热转移印花技术进行印花,转印率较高,所得印花织物的强力和色牢度较未改性棉织物有较大提高。

(2)选用羟基取代度(DS)为0.097的纯棉改性织物,用10%PEG 200溶液进行预处理,在温度240 ℃和时间30 s的条件下进行转移印花,所得改性纯棉印花织物的得色率最高。

(3)本课题可行性强,具有一定市场前景。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行