本研究采用价廉、低毒和生物相容性良好的苯甲酰硫代乙醇酸酯为改性剂,对纯棉织物进行改性,然后采用传统分散染料热转移印花,考察了印花织物的得色情况、力学性能和色牢度指标,以获得优化的纯棉织物分散染料转移印花工艺。

1 试验

1.1材料与仪器

药品苯甲酰氯,硫代乙醇酸,氢氧化钠,碳酸钠,甲苯(均为分析纯,成都科龙化学试剂厂);聚乙二醇PEG 200,PEG 400,PEG 1000(化学纯,成都科龙化学试剂厂);盐酸(37%,成都科龙化学试剂厂);分散红E4B全地色转移印花纸,分散黄SE-3GE全地色转移印花纸,分散翠蓝GL全地色转移印花纸(江苏转移印花厂);无泡皂洗剂,阴离子柔软剂(自制)

织物经退浆、煮练、漂白、丝光纯棉布19.7 tex X19.7 tex 268根/10 cm X 268根/10 cm(成都市武侯织染厂)

仪器DJ一1型电动搅拌器(金坛市大地自动化仪器厂),FA2104S型电子天平(上海精密科学仪器有限公司),170L冰箱(青岛海尔电器科技有限公司),Hz一85型热定形机(13本UENOYAMA KIKO公司),JXS—B02矽胶商标机(金鑫圣机械制造厂),SD-400型轧车(广东鹤山精湛染整设备厂有限公司),QZ77—101型烘箱(青岛空调设备仪器厂),SF600电子测色配色仪(Datacolor公司)

1.2改性剂合成

苯甲酰氯分子中,羰基氧原子与氯原子都具有很强的吸电子性,因而其羰基碳原子显示出较强的正电性。在碱性条件下,带有富电子结构的基团很易进攻羰基碳原子,而氯原子则易于离去,所以苯甲酰氯极易发生亲核取代反应,获得各种具有反应活性的苯甲酰衍生物。其反应过程如下:

92 g硫代乙醇酸加人440 mL冷氢氧化钠(40~80 g)溶液中,制得硫代乙醇酸钠溶液,反应系统温度保持在-5℃以下。边搅拌边滴加70.25~210.75 g苯甲酰氯,至混合溶液pH值5~6时反应结束。将1 mol/L盐酸溶液逐步加入上述混合溶液中,有白色沉淀产生,即为苯甲酰硫代乙醇酸酯。减压抽滤收集沉淀物,用水清洗,减压干燥,最后用甲苯进行重结晶,在通风橱中去除残留甲苯,得无色片状晶体产物。

1.3棉织物改性及改性率的测定

将纯棉织物在无泡皂洗液中充分皂洗,经热水洗、冷水洗和烘干等前处理工序,去除织物表面的污渍和杂质。取一定量苯甲酰氯、碳酸钠和阴离子柔软剂加入水中,加热至全部溶解,制得改性剂溶液。将经前处理后的纯棉织物在改性溶液中浸轧(二浸二轧,轧余率80%)→预烘(80℃×60 s)→热风焙烘→冷却→热水洗(70~80℃,多次水洗)→烘干(80 ℃ X60~90 s),备用。

按式(1)计算改性纤维的改性取代度(DS):

式中:m1——未改性棉布质量;

M2——改性后棉布质量;

172——未改性棉纤维葡萄糖剩基分子质量;

484——经苯甲酰化改性棉纤维葡萄糖剩基分子质量。

由于该接枝反应发生在三个羟基上,因此在计算改性取代度时要乘以3。称重前需将织物在恒温恒湿器中放置24 h,并进行多次平行试验。

1.4印花工艺

用不同分子质量的聚乙二醇(PEG 200,PEG 400和PEG 1000)配制不同浓度溶液,作为印花预处理液备用;再将改性后纯棉织物在预处理液中浸轧(二浸二轧,轧余率80%),然后烘干(80 ℃×60~90 S);再在硅胶商标机工作台上,按由下而上的顺序放置衬布、改性棉布和印花纸,尔后进行转移印花(压力121.59 kPa);最后热水洗(60℃X2次),烘干(80℃×60.90 s)。

1.5测试方法

K/S值 用SCT电子测色配色仪,在D65光源条件下测定。

耐光色牢度 按GB/T 8426--1998《纺织品色牢度试验耐光色牢度》测定。

耐摩擦牢度 按GB/T 3920--1997《纺织品色牢度试验耐摩擦色牢度》测定。

皂洗色牢度 按GB/T 3951.2—1997《纺织品色牢度试验耐洗色牢度试验2》测定。

强力 按GB/T 3923.1一1997《纺织品织物拉伸性能第l部分:断裂强力和断裂伸长率的测定条样法》测定。

2 结果与讨论

2.1 改性棉取代度对印花织物K/S值的影响

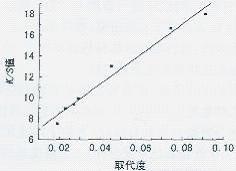

K/S值是评价织物印花效果的一项重要指标,它不仅表示了印花织物的得色深浅,而且间接表征分散染料在棉织物上的固着情况。K/S值越大,印花织物的颜色就越深,染料固着率也就越高。为了更为准确地测试印花织物的K/S值,采用全地色型三原色分散染料转移印花纸。用10%PEG 200溶液对改性棉布进行预处理,用分散红E-4B转印纸,按1.4中的印花工艺(转印温度220 ℃,转印时间26 s)对改性棉进行转移印花。通过选用不同改性取代度的棉布,比较棉纤维羟基取代度对K/S值的影响,见图1。

图1羟基取代度对K/S值的影响

由图1知,改性纯棉织物印花后的K/S值随改性棉羟基取代度的提高而增大,且基本呈线性关系。这间接证明了分散染料在棉纤维上的固着必须依靠芳环结构,且纤维表面分散染料分子与芳环的结合是一一对应的关系,芳环的多少直接决定了染料与纤维间结合力的大小。取代度(DS)值大,则纤维表面芳环含量高,分散染料分子与纤维结合的固着点多,染料与纤维结合力大,固着染料量多,K/S值大;反之,K/S值就较小。

2.2 PEG分子质量和用量对印花织物K/S值的影响

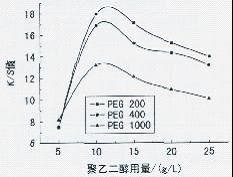

纤维素纤维在高温条件下,不仅不会出现大分子链间可供染料分子扩散进入纤维内部的瞬时孔隙,且纤维内水分更少。有人研究发现,聚乙二醇大分子的醚键很多,其周围能够吸附大量水分子,可作为纤维素纤维的吸湿保湿剂。聚乙二醇溶液浸轧到纤维素纤维上,在高温条件下,水分子就不会轻易蒸发,而是在纤维内部形成晶体框架结构,使纤维存在大量孔隙,这恰好为分散染料的进入提供了条件。利用这一原理,选取不同分子质量和用量的聚乙二醇(PEG)水溶液对改性棉织物(DS=0.097)进行印花前预处理,然后选用分散红E-4B转印纸,按1.4节进行印花,以比较聚乙二醇分子质量和溶液浓度和对K/S值的影响,结果如图2所示。

图2 PEG分子质量和用量对改性棉织物K/S值的影响

由图2知,改性印花织物K/S值随聚乙二醇用量的提高呈先上升后下降的趋势,且聚乙二醇分子质量越小,预处理后印花织物的K/S值越高。由于聚乙二醇分子只有两端存在羟基,所以聚合度越大,羟基含量越低,且羟基的吸水性能远强于醚键,因此分子质量低的聚乙二醇分子吸水能力强,大分子周围吸水多,膨化效果显著。此外,提高聚乙二醇的用量和分子质量,其溶液黏度增高,流动性下降,在浸轧预处理剂时,聚乙二醇分子难以渗入纤维内部。经烘干后,由于纤维内聚乙二醇含量较低,纤维所含水分子较少,从而阻碍了分散染料向纤维内扩散。以下试验中采用的聚乙二醇分子质量均为200。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行