集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

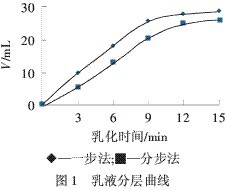

用一步法对单体进行乳化。本文对分步和一步乳化法 进行了对比,研究了单体乳化方式对乳液稳定性的影 响,其结果见图1。

由图1可知,采用分步法乳化时,乳液稳定性优 于一步法。原因是:相对于一步法乳化,在分步乳化的 过程中,最先投入疏水性较强的单体,能够在乳化剂 浓度相对较高的条件下有效地被稳定分散,并有足够 的乳化剂包覆在已形成的乳胶粒表面,减小了乳胶粒 与水之间的界面能,增强了乳液的稳定性。故宜采用 分步法乳化,以利于乳液聚合。

2.1.2乳化温度

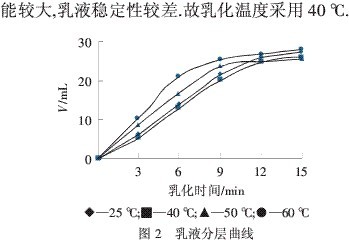

如图2所示,40℃左右乳化时乳液分层速度最 慢,其稳定性优于其他3个温度。原因是:实验使用的 乳化剂十二烷基硫酸钠和OP-10为阴/非离子型复 配体系,如果温度太低,十二烷基硫酸钠在水中溶解 度很低,致使包覆在形成的乳胶粒表面乳化剂量不足 乳胶粒与水之间的界面能较大,乳液的稳定性较差;温 度升高,包覆在形成的乳胶粒表面的乳化剂量增加,乳 胶粒与水之间的界面能减小,乳液稳定性提高;但温 度过高,达到60℃时,水化层大幅度减薄,使OP-10在 水中的溶解度减小,以致从水中析出,包覆在形成的 乳胶粒表面的乳化剂量减少,乳胶粒与水之间的界面

2.2影响粘合剂性能的因素

2.2.1引发剂的投入方式及分配比例

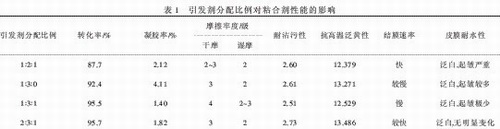

由表1可知,引发剂按1∶3∶1分配比例分3次加 入,聚合转化率和凝胶率较好,其产品的干/湿摩擦牢 度、耐沾污性最佳,抗高温泛黄性和皮膜耐水性也较 好,且最慢的结膜速率也不易导致印花网孔的堵塞,综 合性能最佳。原因是:采用分步加入法可降低引发剂 的瞬时浓度,使反应平稳,不过早交联,提高转化率,降 低残余单体量。第一步引发阶段,若引发剂用量过高, 虽然利于缩短引发时间,但会使前期聚合反应剧烈,难 以控制,从而产生溢料现象,且使分子质量下降,残余 单体含量增加;同时,因为引发剂本身为电解质,浓度 过高会导致盐效应,引起粒子聚集,粒子粒径增加过 大,乳液的稳定性降低。第二步,在打底液引发反应后, 双滴加的引发剂量如果过少,虽然反应比较温和,但所 需的聚合时间相对较长,在确定的反应时间内,产品 残留单体含量偏高;若引发剂量过高,反应速度过快, 大量反应热难以控制,易形成暴聚,降低产率。第三步, 追加部分引发剂有利于残余单体的进一步反应。故引 发剂的分配比例宜采用1∶3∶1。

2.2.2预乳液pH值

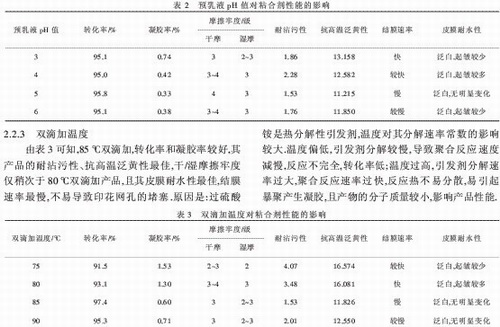

预乳液pH值影响着乳液聚合体系的稳定性和 粘合剂的应用性能。由于引发剂过硫酸铵(APS)分解 后会产生氢离子,随着过硫酸铵的分解,氢离子浓度增 大,从而影响乳液的稳定性。加入一定量碳酸氢钠(pH 值调节剂),保持聚合体系pH值的相对稳定,有利于反 应的平稳进行和产品应用性能的改善。

由表2可知,预乳液pH为5时,转化率和凝胶率较好,所得粘合剂产品的干/湿摩擦牢度、耐沾污性、 耐高温泛黄性和耐水性最佳,其结膜速率慢,不易导 致印花网孔的堵塞,综合应用性能最佳。原因是:在乳 液聚合过程中,由于丙烯酸水溶性较大,趋向于分布 在乳胶粒表层。在较高pH条件下,表层的羧基被中和 电离为羧酸根离子,受机械剪切力作用,颗粒表层的 部分聚合物链段易溶解分散到水中,并吸附水中的乳 化剂分子,成为新的乳胶粒,使乳胶粒粒径变小。随着 乳液pH值的增加,羧基中和程度提高,有利于提高羧 基在乳胶粒表面的分布比例,降低乳液表面张力,从而 提高乳胶粒静电稳定性,减少凝胶率,提高聚合过程的 稳定性和乳液的冻融稳定性。但如果乳液的pH值过 高,会使离子强度增加过多,电解质效应使离子发生 凝聚,降低聚合稳定性。故宜调节pH为5。

2.2.4双滴加时间

由表4可知,在100 min内完成双滴加,转化率和 凝胶率较好,其产品的耐沾污性、抗高温泛黄性也最 佳,干摩擦牢度仅稍次于90 min完成的双滴加产品;且 皮膜耐水性最佳,结膜速率最慢,不易导致印花网孔的 堵塞。但聚合过程属于放热反应,若双滴加时间太短, 引发剂瞬时浓度过高,反应过快,导致聚合热难以控制, 易产生暴聚,影响产率;若双滴加时间过长,引发剂瞬 时浓度较低,虽然反应过程温和且能进行完全,但反应 过慢,且有些乳胶粒变粗,影响稳定性。以100 min为宜。