【集萃网观察】1 柔性版水基油墨配方的设计原则

柔性版水基油墨是一种新型的印刷油墨,属于凸版油墨类。本文的配方设计主要参照现行各类凸版油墨的检验方法与质量标准。配方设计时要遵循以下原则:

(1)所选的溶剂不能对印版及橡皮辊有影响,油墨干燥后不能有气味,要有良好的储存稳定性。

(2)要按印刷品类型和要求来决定油墨原料的选定和油墨墨性的预定。只有对印刷品的类型和使用目的,在设计之前就有所了解,才能依照它的特点,选择原料和预定油墨质量标准。

(3)对颜料和染料的选用要根据承印物的类型来确定:例如有的包装纸袋,常用于包装较强酸性物质,如酸梅糖袋之类,油墨中就不能选用碱性蓝染料为着色剂,否则会变色。再如包装香皂等的碱性物质,油墨中若使用铁蓝也会变色.还有常在橱窗内陈列的产品,久经日光照射,油墨中若使用盐基玫瑰红等色淀颜料,则会严重变色。

2 柔性版水基油墨的印刷性能要求

在印刷过程中需要考虑的柔性版印刷油墨的性能主要有粘度、pH值、粗细度、干燥性、附着力及颜色等。在这里结合柔性版水基油墨则要加以介绍。

1.粘度 粘度是水基油墨应用中最主要的控制指标,因为它直接影响着油墨的传递转移性能和柔性版印刷品的质量。粘度的大小除与连结料中树脂的粘度及其密度有关外,还和色料的种类及颗粒度有关。在印刷中,粘度低水基油墨转移快,会造成色浅、网点扩大量大、高光网点变形、传墨不均匀等弊病;粘度高,水基油墨转移慢,则会影响网纹辊的转移性能,产生油墨不均匀、颜色有时印不深以及脏版、糊版等弊病。另外,在印刷过程中,温度对水基油墨的粘度也有较大的影响,通常温度升高粘度下降,反之,则粘度升高。所以,在印刷过程中,为了保持印品密度一致,就应该使印刷车间的温度保持恒定。

2.pH值 水基油墨中使用的连结料主要是碱溶性酸性树脂,所以pH值的控制显得非常重要。通常pH值应控制在8.0~9.5,这时水基油墨的印刷性能最好,印品质量最稳定。

由于胺在印刷过程中不断挥发,操做人员还要不时的加入新墨和各种添加剂,所以水基油墨的pH值随时都在发生变化。当水基油墨的pH值高于9.5时,碱性太强,水基油墨的粘度会降低,导致干燥迅速变慢、耐水性变差;当pH值低于8.0时,碱性太弱,水基油墨的粘度会升高,导致干燥迅速变快,易堵塞印版及网纹辊,引起版面上脏,而且会产生气泡。

由于pH值的影响和粘度直接相关,所以建议在直接印刷中将两者联系起来控制,尤其在套色印刷时,更应重视这个问题。目前在国外已经生产出了适于包装纸袋和工艺纸印刷的柔性版水基油墨,其pH值非常稳定,在高速印刷中无需不断调整pH值来控制粘度,使印刷质量非常稳定。

3.粗细度 所谓水基油墨的粗细度就是指混合在连结料中的颜料、填料等固体粉末状物质被分散的程度。粗细度也是一个很重要的质量指标,因为它不仅与水基油墨的应用性能(包括着色力、色相、稳定性等)有关,还与水基油墨的流变性能有关。颗粒太粗会引起堆墨、糊版等弊病,而且水基油墨的着色力、色相也会变差;颗粒太细,则流动性大,在印刷后还会流动,这种流动会导致网点扩大,影响印品质量。另外,油墨的粗细还会影响其分散性。当油墨分散性不理想时,它的印刷性能也不会令人满意,表现为印刷品表面不够光滑、流畅、柔和,而且会产生“块”状的感觉,因而大大降低了印刷效果。

4.干燥性 水基油墨的干燥性是一个很重要的技术指标。水基油墨的干燥速度除了与其自身性能有关外,还和印刷速度、干燥设备的干燥能力以及承印材料的性能有关。这一过程分两个阶段完成:水基油墨由液态变为半固态,不能再流动转移,是初期干燥,用初干性表示;半固态水基油墨中的连结料的主体部分发生物理或化学反应完全干固成膜,是水基油墨的彻底干燥阶段,用彻干性表示,水基油墨的固着阶段和彻干阶段统称为固着干燥。

选择水基油墨干燥性的原则通常是油墨应能在印刷机现有条件下,在进行下次印刷前及进行复卷或堆叠前充分干燥,但在印版上不能干燥。

溶剂确定的条件下,选择不同种类的树脂,对油墨的干燥性也有影响。因为不同树脂在承印物上的固化速度不同,而且对溶剂的释放特性也不同,因而油墨的干燥性也就不一样了。

在实际应用中,可根据实际印刷速度向油墨中加入快干剂或慢干剂,适当的改变油墨的干燥速度以得到稳定的印刷效果。快干剂或慢干剂的用量一般为总墨量的1%—2%。

3 柔性版水基油墨原材料的选择

3.1 柔性版水基油墨色料的选择

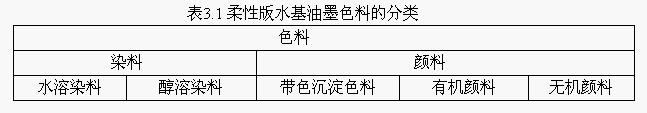

可供选择的色料分染料和颜料两大类。染料由于溶于连结料中,所以着色力大,色相鲜明,流动性好。但抗水性和耐光性差。而颜料则以颗粒状态分散于连结料中。柔性版水基油墨常用色料的分类见表3.1所示。

如果是碱性连结料,色料应具有一定的耐碱性,如炭黑、立索尔大红、双偶氮黄、钛青蓝等都是呈碱性的颜料。颜料在水基油墨中所占的比例视着色力的强弱而定。对于有机颜料,其着色力较强,密度轻,所占比例应小一些;对于无机颜料,所占比例应大一些。选用的颜料还要达到:分散性好,并在存储过程中不发生凝结及沉淀现象;分散在连结料中能呈现良好的流动性;在相应的溶剂体系中,不会发生变色、褪色现象,且在体系干燥时有良好的溶剂释放性。

3.2 柔性版水基油墨中连结料的选择

柔性版水基印刷油墨使用水溶型连结料,由碱溶性的树脂或乳液、水和助溶剂组成。水型连结料的pH值、粘度、固含量等性能在一定程度上决定了油墨的流变性、粘度(性)、干性和印刷适性。水性连结料是水基油墨的“心脏”。

(一)水溶性树脂

水溶性树脂的种类很多,如水性氨基树脂、聚乙烯醇羟基纤维素、马来酸酐松香树脂、丙烯酸树脂等。随着对印刷要求的提高,对水基墨的光泽度、耐摩擦性、抗水性也提出了更高的要求。丙烯酸树脂无色透明、附着力大、耐摩擦,而它几乎可以溶于用于油墨制造的各种溶剂中,因此得到了越来越广泛的应用。丙烯酸树脂有三种形式:碱溶型、非离子聚合物型和酸溶聚合物型。在水基墨中,主要采用碱溶型(因为非离子型成膜后比较亲水,抗水性差;酸溶型的没有合适的挥发性酸,而且有气味)。在水基墨制备过程中,通常是使用氨水或胺类或是它们的混合形式,使树脂成为能溶于水的铵盐。印到承印物上后,随着氨的挥发,墨膜干燥后,就具有一定的光泽度、抗水性和耐摩擦性。

丙烯酸树脂在柔性版水基油墨的连结料中有两种形式:一种是丙烯酸碱溶性树脂通过氨化形成树脂溶液,俗称树脂油。它是连结料的主体,用来分散颜料,制备基墨。树脂本身的性能和固含量直接影响水基油墨的粘度、颜料分散性能和墨的传递性能;另一种是乳液,它是丙烯酸、甲基丙烯酸或其它单体(如苯乙烯)通过乳化剂聚合而成,同样具有一定的聚合度和酸值,而这些性质直接取决于乳液聚合中条件的控制。也正因为乳液聚合的条件苛刻,不易控制,乳液的性能及稳定性才显得更为重要。而乳液在水基油墨中的应用对提高油墨的光泽度、抗水性、干燥性等有明显的影响。特别是对于精品水基油墨,乳液更是必不可少。

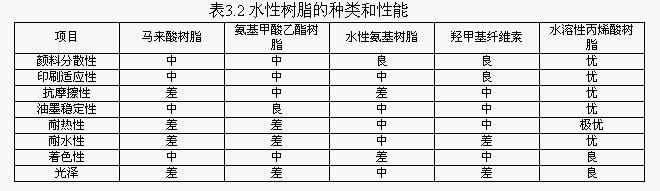

水溶性树脂或水分散性树脂皆为水基油墨的连结料,它对油墨的粘度、附着力、光泽、干燥及印刷适应性都有很大的影响,国内常采用松香改性马来酸树脂作连结料来制油墨,但此种油墨仅能用于印刷一般纸箱,满足不了中、高档包装印刷所要求的光泽和耐水性的要求。氨基甲酸乙酯树脂的稳定性较好,但印刷适应性和可溶性要略差一些,其它还有用苯乙烯改性马来酸树脂、水性氨基树脂及聚乙烯醇和羧甲基纤维素等,这些高分子树脂一般均含—COOH(羧基)、—OH(羟基)、—NH2(胺基)等亲水基团,经过特定的工艺处理,可成为完全溶于水的树脂,可作为水基油墨的连结料,但还明显地存在一些不尽人意的地方。对不同树脂的印刷适应性、光泽、耐水性等都有不同的影响,参看表3.2。

由表3.2可知,选用水溶性丙烯酸改性树脂作为水基油墨的连结料,在光泽度、抗摩擦性、耐热性、耐水性等方面均具有显著的优势。

水溶性树脂在柔性版水基油墨体系中的主要作用是:油墨中的成膜物质,把颜料粘附在承印物上,且给油墨以相当的身骨;通过分散颜料,使油墨在承印物上具有足够的流平性、铺展性和光泽;增加印刷再涂性。

(二)水型连结料中的溶剂

由于水的溶解能力和润湿能力不大,故需选用相应的助溶剂,所选的助溶剂必须具备:能溶解所选定的树脂、胺及其盐,并能与水以任意比例混溶;要无毒、无刺激味、不易燃易爆;要有一定的稀释能力,其沸程要适当;具有一定的挥发性。

水型连结料中的溶剂一般应选用水溶、对聚合物能溶解并有适宜沸点的溶剂。不同的聚合物要用不同的共溶剂,以便达到预期的流变性能和干燥性能。可选用的溶剂有:

(1) 醇类:乙醇、正(异)丙醇、丁醇等,辅助水增强溶解树脂的能力,提高颜料和染料的分散功能,并能加速渗透、抑制发泡作用;

(2) 醚类:乙基溶纤剂、丁基溶纤剂等,调节干性。

3.3 柔性版水基油墨中助剂的选择

柔性版水基油墨在印刷机上的印刷适性如何,很大程度上取决于该油墨中助剂的使用情况,适当的助剂可以使水基油墨的性能得到优化。即对水基油墨的墨性、稳定性、印刷适性、印迹表面性能能起到提高和改进的作用,它包括分散剂、消泡剂、流平剂、增滑剂、增塑剂等。

1.分散助剂 水基油墨制造过程实际上是按设计好的配方将颜料通过机械力的作用分散于连结料并使之形成细颗粒的分散体,从而得到具有预期墨性的油墨。由于颜料的表面特性、连结料的表面张力的差异需要少量的表面活性剂来改善相溶性;

2.消泡剂 由于水基油墨有类似肥皂特性易起泡,需加抑泡剂、消泡剂改善;

3.印刷适性受印刷条件、承印物的表面特性、环境温湿度、水基油墨存放时间长短等客观条件的影响,所以在使用水基油墨时,需要用一些助剂对水基油墨做细微调整以获得最佳印刷效果。

该文章暂时没有评论!

最新技术文章

点击排行