在美国,从1926年起,Behr—Manning公司在制造砂纸时,为了使磨粒的尖端向上以提高磨擦的研磨效果的试验中发现了电沉积、栽植的作用,进而一步一步地发展演变而成为今天的静电植绒。 1929年,由法国人雷纲·拉欧苏瓦在英国提出了制造天鹅绒类制品的专利,这可能是有关植绒最早的文献了。在上个世纪30年代,德国出现了静电植绒技术,到了60年代取得了突破性的进展。当前在德国、意大利、日本、美国等都处于领先地位。

静电植绒以其特有的性能和风格,已广泛应用于家纺服装、汽车内饰、绝缘材料、橡胶及塑胶制品等方面。随着其性能的不断提升,静电植绒制品的应用将更加广泛。目前植绒粘合剂主要有溶剂型和水乳型两大类,而近年来,市场对环保的要求日趋严格,溶剂型胶黏剂的使用和发展明显受到限制。因此,作为安全型的水乳型胶黏剂成为植绒粘合剂发展的主体方向。

丙烯酸酯聚合物为主体的乳胶液体系适用范围广、原料易得、使用方便、价格低廉且无污染,成为目前较受欢迎的一类植绒专用胶。水乳型丙烯酸酯类粘合剂是生产安全、环境污染小且成本较低,同时具有优良的耐候性、耐老化性的静电植绒剂。

1 实验部分

1.1 实验原料及仪器

主要原料:N一羟甲基丙烯酰胺,CP;过硫酸铵, AR;十二烷基硫酸钠、丙烯酸甲酯、丙烯腈、苯乙烯,AR;丙烯酸乙酯,丙烯酸丁酯,AR;丙烯酸, AR。

仪器:电热恒温鼓风干燥箱,耐摩擦洗刷牢度仪,电子天平,电子恒温不锈钢水浴锅,强力搅拌仪。

1.2 合成方法

在三口烧瓶中加入一定量的乳化剂OP-10(烷基酚聚氧乙烯醚),K一12(十二烷基硫酸钠),蒸馏水,丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯、苯乙烯、丙烯腈、丙烯酸和N一羟甲基丙烯酰胺等单体,在一定温度下进行乳化,调节pH值,得到自制预乳液,待用。

将待用的乳液分为两部分,一部分混合定量蒸馏水加入三口烧瓶中打底,另一部分置于分液漏斗中与一定比例的引发剂进行双滴加。升至一定温度开始聚合反应,保持一定时问直到反应结束。

2 分析与测试

2.1耐沾污性

涤/棉织物浸轧00g/L粘合剂(一浸一轧),1 00 ℃烘干,150℃焙烘3min;与未浸轧粘合剂的涤/棉织物同时浸入o.02g/L的分散染料染浴中,于80%处理5rain;水洗,IO0℃烘干;测k/s值,并计算表观沾色比值。表观沾色比值越小,粘合剂的耐沾污性越好。

表观沾色比值=(K/S)A/(K/S)B

其中:(K/S)A--浸轧粘合剂织物的K/S值;

(K/s)B--未浸轧粘合剂织物的K/S值;

2.2 高温泛黄性

在净洗后的纯棉漂布上印制500g/L粘合剂。100℃烘干,180℃焙烘2min,冷却后测试其泛黄指数(Y1 )。

Y1=l00 (1.30X-1.15Z)/Y

式中x,Y,z为样品在D /10。光源条件下的三刺激值。Y1值越大,说明样品越黄。

2.3 干/湿摩擦牢度测试

在电动摩擦牢度仪上测试,参照GB3920—1997 纺织品耐摩擦色牢度测试方法,测干/湿摩擦牢度,并按GB25 1—1995《染色牢度沾色样卡》进行灰卡评级。

3 结果与讨论

3.1 引发剂分配比例的影响

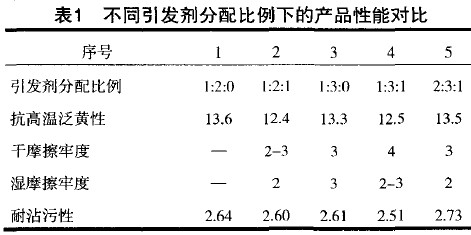

引发剂是乳液聚合反应中的重要配方之一,其种类、用量和加入方式会直接影响聚合反应的速率以及产品的质量和产量。本实验对比不同引发剂分配比例下产品的性能,确定最佳的配比方式。

由表1可知,引发剂分配比例采用1:3:1分三次加入进行聚合时,产品的干摩擦牢度、湿摩擦牢度指标最好,抗高温泛黄;生和耐沾污性较好。

采用1:3:1的分配比例分步加入引发剂可降低溶液中引发剂的瞬间浓度,使单体不过早交联,反应平稳,降低未反应单体量,提高单体的转化率。在引发阶段第一步中,如果加入过多的引发剂,虽使溶液中引发剂浓度提高,缩短引发时间,但使得前期的聚合反应剧烈,不利于单体聚合形成大分子。同时,由于引发剂本身是电解质,如果浓度过高,其引起的电解质盐效应会引起粒子聚结,降低乳液的稳定性。在第二步中,如果双滴加所用引发剂较少,虽然反应温和,但是所需聚合时问较长,在确定时间内未反应的单体含量偏高;若双滴加所用引发剂较多,会使反应速度过快,产生大量的反应热,使得反应不易控制,造成粒子聚结,降低产率。在第三步中进行引发剂追加,有利于未反应单体进一步反应。

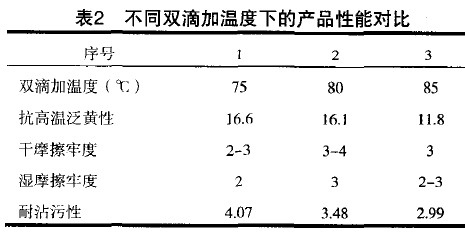

3.2 双滴加温度的确定

由表2可知,在85℃下进行双滴加所得产品的抗高温泛黄性最好,干摩擦牢度、湿摩擦牢度较好。由于引发剂APS为热分解性的引发剂,温度因素对其分解速率常数的影响较大。当温度较低时,引发剂分解速率较小,使得聚合速率相对较慢,单体反应不完全;当温度过高时,引发剂分解速率过大,使得聚合速率过快,粒子聚结,不易形成大分子,导致产率下降,影响产品性能。

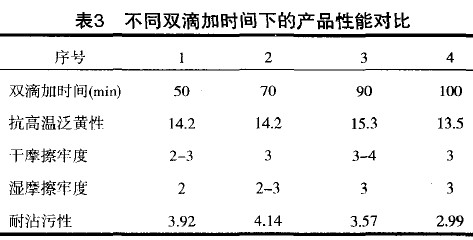

3.3 双滴加时间的确定

由表3可知,双滴加时间为100min所得产品的抗高温泛黄性和耐沾污性最好,干摩擦牢度、湿摩擦牢度较好。

由于单体聚合过程是放热反应,如果双滴加时间过短,会使引发剂瞬间浓度过高,导致反应过快、聚合热难以控制、产生粒子聚结,使产品的产率降低;如果双滴加时间过长,会使引发剂瞬间浓度过低,虽然反应温和、能有效的控制聚合热且反应完全,但反应过慢,降低产率,不适合生产。

3.4 追加后保温温度的确定

由表3可知,双滴加时间为100min所得产品的抗高温泛黄性和耐沾污性最好,干摩擦牢度、湿摩擦牢度较好。

由于单体聚合过程是放热反应,如果双滴加时间过短,会使引发剂瞬间浓度过高,导致反应过快、聚合热难以控制、产生粒子聚结,使产品的产率降低;如果双滴加时间过长,会使引发剂瞬间浓度过低,虽然反应温和、能有效的控制聚合热且反应完全,但反应过慢,降低产率,不适合生产。

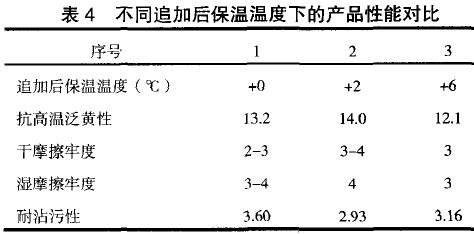

3.4 追加后保温温度的确定

由表5可知,追加后保温时问为60min所得产品的干摩擦牢度和湿摩擦牢度虽然最好,但是其抗高温泛黄性和耐沾污l生最差,故不采用该方法。追加够保温时间为80min所得产品的干摩擦牢度和湿摩擦牢度虽稍次于保温60min所得产品,但是其抗高温泛黄性和耐沾污性明显优于保温60min所得产品,其综合性能最好。

如果追加保温时间过短,未反应的单体含量较多,导致静电植绒粘合剂的粘结性和成膜性较差;如果追加保温时间过长,不但延长加工时间,而且使乳液中的乳胶粒聚结,降低乳液的稳定性。

4 结论

通过对引发剂配比、双滴加温度及时间、追加后保温温度及时间4个因素对合成产物性能的影响,得出最佳合成工艺为:引发剂按1:3:1的分配比例加入聚合体系,恒温80—85%下100min完成双滴加,追加引发剂后升温3-5℃保温80min,反应结束。

来源: 孟啸,孟颖,权衡(来源互联网)

该文章暂时没有评论!

最新技术文章

点击排行