1原料性能和加工条件

原料性能:Lyocell纤维长度38mm,线密度1。67dtex,干强度4。2~4。4cN/dtex,干态伸长率14%~16%,湿强度3。7~4。1cN/dtex,湿态伸长率16%~18%,回潮率11。5%。

加工条件:采用BD200SN型转杯纺纱机加工36。9tex纱线,选用中66转杯,OK37型锯齿分梳辊和螺旋陶瓷假捻盘,条子定量为14。39g/5m,温度为24℃,相对湿度为80%。

2纺纱方案设计、加工和性能测试

采用二次通用旋转组合设计来安排试验方案。该方法相对于传统的正交试验而言,具有试验次数少、计算简便的优点,排除了误差干扰,通过建立的二次回归方程预测和推算非试验点的结果,预测值更能反映客观情况。旋转组合设计因子编码表,见表1。

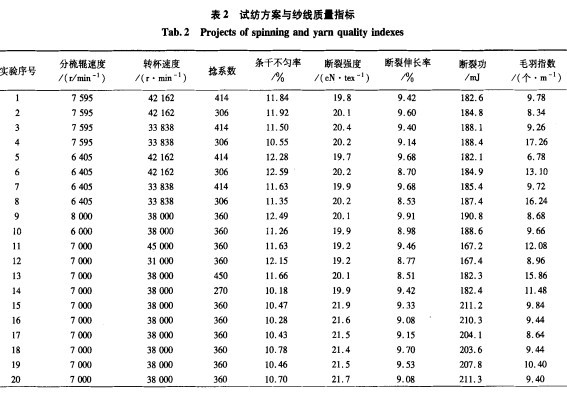

根据三因子二次通用旋转组合设计表得到20套试验方案。试验方案的实施次序贯彻随机的原则,目的是消除系统误差。经过纺纱与纱线性能测试,采用数理统计方法中的极值偏差法对纱线性能数据进行异常值检验,剔除异常数据。试纺方案及纱线性能数据如表2所示。ttutut

3数学模型的建立三因子二次回归方程模型的一般通式如下:

利用MATLAB7。0软件,编写求解回归方程的程序。经过计算机运算,求得各指标回归方程的回归系数。通过回归方程的显著性检验,断裂强度和断裂功的回归方程是在a=O。01水平下显著,其余各指标的回归方程是在a=o。05水平下显著,初始的回归方程如表3所示。

再经过回归系数显著性检验,在a=0。05水平下,各指标的回归方程剔除不显著的回归系数后,得到各指标最终的回归方程,见表4。

4试验结果分析

根据各工艺参数与成纱指标之问的回归方程,利用MATLAB7。o软件,绘制三维立体曲面和等高曲线图,可分析分梳辊速度、转杯速度、捻系数等工艺参数对Lyocell转杯纱成纱质量的影响规律。

4。1条干不匀率

由图1可见,当分梳辊速度低于7200r/min时,随着分梳辊转速的增加,成纱条干不匀率开始逐渐改善,超过7200r/min后,条干不匀率迅速恶化。在转杯速度较小的情况下(<37000r/min),随着转杯速度的增加,成纱条干C踹值先减小后增大;在转杯速度较大时,随着转杯速度的提高,成纱条干不匀率将不断恶化。对于条干不匀率指标而言,分梳辊和转杯速度有一个最佳的配置,当转杯速度37000r/min,分梳辊转速7200r/min左右时,成纱条干不匀率最佳。

在转杯低速时,转杯速度的提高,使转杯内真空度增大,有利于纤维的转移和伸直,使条干不匀率水平提高。但随着转杯速度的进一步提高,条干不匀率逐步变差,这是由于条子的喂入速度提高了,纤维分梳作用减弱;同时,由于Lyocell纤维固有的原纤化特性,容易在加工过程中产生大量的粗节和棉结,使条干不匀率水平下降。

分梳辊转速的提高,使分梳作用强,单纤维重量百分率显著提高,成纱条干不匀率得到改善,但Lyoceu纤维断裂伸长较小,回弹性差,纤维易受损伤,随着分梳辊转速继续提高,纤维损伤严重,又使条干不匀率水平逐步变差。

4。2断裂强力

当转杯速度增大时,转杯内真空度有所提高,使纤维从输送管到转杯凝聚槽的过程中,纤维的伸直定向度好,成纱断裂强度增加。但是,当转杯转速超过一定的临界值(38000r/min)后,由于条子喂入速度加快,每根纤维受到的分梳辊梳理的平均齿数减少,分梳作用减弱,束纤维数量增多,输棉管道中单位时间内流过的纤维数量增加,使纤维分离度、定向度变差,成纱断裂强力开始逐步下降。

随着分梳辊转速的提高,分梳作用强,单纤维重量百分率显著提高,单纱强力也逐渐提高,但分梳辊转速超过7000r/min后继续增加,纤维不断损伤,短绒率增加。另外,分梳辊转速对输送管气流速度有显著影Ⅱ向,而且与转杯负压有关。转杯速度低时,负压小,分梳辊转速越高,输送管出口气流速度越低,纤维作减速运动,使纤维粘结,纤维束增加,单纱强力降低。

随着捻系数增大,成纱断裂强度先增加达到峰值后逐渐下降,故而对成纱断裂强度而言,有一个捻系数的最佳配置,当捻系数为360左右时,纱线的断裂强力达到峰值,随后继续提高捻系数,纱线断裂强力明显减小。捻系数过高,超过临界捻系数时,加捻作用主要表现为增加纱中纤维的预应力,减小纤维强度的轴向分力,使断裂强度下降。

因此,对成纱断裂强度而言,分梳辊和转杯转速、捻系数有一个最佳配置,当分梳辊转速为7000r/min,转杯转速为38000r/min,捻系数为360左右时,纱线的断裂强力达到峰值

4。3断裂伸长率

图3表明断裂伸长率随着捻系数增加而线性增大的情况。这是因为捻系数的增加使纤维倾斜角增大,拉伸时倾斜角有减小的趋势,从而使纱线断裂伸长率增加。

4。4断裂功指数

断裂功大小与分梳辊速度、转杯转速、捻系数数值有关,影响趋势与断裂强度非常相似。断裂功随分梳辊速度、转杯速度和捻系数的提高先增大后减小,与影响断裂强力和断裂伸长的原因相同。

4·5毛羽

图5表明,纱线毛羽数随着捻系数和转杯速度的增大而减少。提高捻系数可以增加纤维捻入纱体内和减少外露几率,因此毛羽数随捻系数的增加而减少。纱线的张力随转杯速度的增加而大幅度提高,使纱线紧密,毛羽数降低。

Lyoceu纤维的强度高,纺纱断头率低,但纤维的模量高,成纱毛羽多。同时,Lyocell纤维具有原纤化特性,若捻系数选择过小,则织物在后加工和穿用过程中容易摩擦起球和产生毛茸。因此,选择稍大些的捻系数不但可以减少Lyocell纱线毛羽,提高纱线强度,而且对抑制Lyocell纤维织物的原纤化倾向有利。

5其他技术要领和优选项工艺参数

在转杯纺加工Lyoceu纤维纱加工艺中,还要注意以下技术要领:

(1)熟条定量偏轻掌握,可减轻分梳辊的负荷,有利于纤维的分梳和转移,提高成纱条干水平。

(2)Lyocell纤维纱易产生毛羽,应适当控制转杯的引纱速度,采用低张力纺纱,尽量避免卷绕过程中纱体的摩擦。

(3)采用螺旋陶瓷假捻盘,使Lyocell转杯纱断头少,毛羽少,条干水平高。

经过对加工LyoceⅡ纱线工艺参数的优选,最终纺制36。9texLyoceU纤维转杯纱时,采用参数为:捻系数36l,转杯速度38000r/min,分梳辊速度7000r/min,引纱张力0。98N,引纱速度63。94-n/min,喂条速度0。82m/min。纱线力学和外观指标都达到较好状态,纱线质量指标见表5。

6结论

(1)加工LyoceⅡ纤维转杯纱,应合理选择转杯纺工艺参数,才能纺出高质量的纱线。

(2)由于转杯纱自身条干不匀率较低、纱线均匀、细节少的特点,使织造加工过程中断头率降低,生产效率高,产品质量好。

(3)Lyocell纤维纱易产生毛羽,应适当控制转杯的引纱速度,采用低张力纺纱。尽量避免卷绕过程中纱体的摩擦,而转杯纱是一次性筒子成形,因此成纱毛羽少,织物外观清晰丰满。

(4)通过优选工艺所纺制的LyoceU纤维纱,条干不匀率水平好,纱线光洁,纱疵少,耐磨性和弹性优良开发的LyoceⅡ纤维产品拥有酷似天然纤维的体触感和悬垂性,具有吸汗透气性能、保暖性能和凉爽性能。

来源 朱军,张红梅

该文章暂时没有评论!

最新技术文章

点击排行