涂料印花是借助于粘合剂在织物上形成的树脂薄膜,将对织物没有亲和性和反应性的涂料粘附在织物上来获得所需图案花纹的印花工艺,因此涂料印花既不受织物纤维的限制,也不受织造方法的影响。涂料印花工艺设备简单,印制后织物只需固色而无需水洗,因而适用于各种纤维织物和混纺织物的印花[1],可印制特殊花纹[2]。涂料印花具有的诸多优点使其日益受到印染行业青睐,成为用途最为广泛的纺织品印花技术之一。据统计,全球涂料印花织物占印花布总产量的70%以上[3],涂料印花色浆的配制过程中,粘合剂是必不可少的重要成分,其对涂料印花产品的牢度起决定性作用,而且和色浆的印制性能以及产品的手感、色泽有密切关系。因此,粘合剂的性能是涂料印花质量的决定性因素。目前广泛使用的丙烯酸酯系列自交联粘合剂中大部分都含有N-羟甲基丙烯酰胺(NMA),交联过程中会有产生甲醛,污染环境。因此,要使涂料印花工艺满足环保要求,必须开发出环保型粘合剂[4]。近年来人们开发了核壳型乳液粘合剂[5],将两种或多种单体在一定的条件下采用两步或多步乳液聚合方式制得具有明显层状或相分离结构的乳液[6-8]。HelenHassander等用透射电镜(TEM)观察核壳乳液的粒子形态[9],发现其由性质不同的两种或多种单体在一定条件下逐步聚合而成,在0·01~0·1μm的乳胶粒径内完成复合,乳液粒子的内外侧分别富集不同成分的物质而得到非均相复合乳液。实践证明,这种乳液可以很好地解决堵网及粘辊问题,同时在应用时不会出现甲醛释放的问题。本研究通过选择合适的合成工艺与新型交联单体,制备出新型环保型核壳结构乳液粘合剂,研究其应用性能,并与几种常用的商品粘合剂进行了比较。

1 实验部分

1.1 原料与仪器

丙烯酸正丁酯(BA)、甲基丙烯酸甲酯(MMA)、丙烯酸(AA)、苯乙烯(St)、丙烯酸羟乙酯(HEA)、丙烯酸羟丙酯(HPA)、丙三醇(Propanetrio)、氨水、过硫酸钾、十二烷基硫酸钠(SDS)、尿素:均为分析纯,国药集团上海化学试剂公司;涂料黄:宁柏迪有限公司提供;乳化剂OP-10:上海凌峰化学试剂有限公司;商品粘合剂:阿尔贡化学工业贸易公司及德国BASF化学公司提供。

控温水浴锅(IKA),电热鼓风干燥箱(上海安亭科学仪器有限公司),定型烘干机(瑞比染色试机有限公司),耐洗色牢度仪、耐摩擦牢度试验仪、耐刷洗牢度试验仪(温州大荣纺织标准仪器厂),透射电镜(日本电子公司制造),ZS-90粒径分析仪(英国马尔文公司),织物风格评价系统(加藤技研株式会社)。

1.2 实验方法

1.2.1 核壳乳液的制备方法

将装有搅拌器、回流冷凝管、温度计和恒压滴液漏斗的四口烧瓶置于有控温装置的水浴中,按配方加入乳化剂(OP-10、SDS)、部分单体(BA、MMA)与部分引发剂,升温至80℃,至蓝光出现滴加剩余的软单体,升温保温1h,冷却后过滤,再将乳液加入反应釜中升温至80℃,滴加硬单体(BA、MMA、St、AA)和交联单体,滴完补加引发剂,并升温至85℃保温反应1h,冷却后加氨水调pH至7~8,过滤得成品。

1.2.2 乳液的固含量和产率测试

将称量瓶在100~105℃下烘干至恒质量,精确称量2g左右的试样(m1)于称量瓶中,置于100~105℃电热恒温干燥箱中烘至恒质量,然后转移至干燥器中冷却30min后准确称量(m2),按式(1)计算固含量。固含量(%)=m2/m1×100%式(1)

按所加入的单体对水的比例计算出理论固含量,并根据式(2)估算聚合反应的产率。

产率(%)=(固含量/理论固含量)×100%式(2)

1.3 粘合剂乳液结构与性能测试

1.3.1 乳液粒子的透射电镜观察

将制得的乳液取少量用去离子水稀释到一定倍数,搅拌均匀,待乳液稳定后用镊子将铜网在乳液中浸湿,并在表面滴加2%PTA(对苯二甲酸)进行着色,待铜网表面干燥后,在JEM-1200EX型透射扫描电子显微镜中观察乳液颗粒的结构[10]。

1.3.2 乳液性能测试

粒径:取少量待检测乳液,加入去离子水稀释至一定倍数,应用英国马尔文公司生产的ZS-90粒径分析仪测定粘合剂乳液的粒径及粒径分布。

黏度:采用NDJ-79型锥板黏度计,选择适当的转子测定粘合剂乳液的黏度[11]。

1.3.3 粘合剂甲醛含量测试

首先将所合成的粘合剂按如下工艺处理织物:粘合剂300g/L,二浸二轧纯棉织物→100℃烘干→150℃焙烘2min。然后按照GB/T2912.1—1998测试织物上甲醛含量。

1.4 粘合剂应用性能测试

1.4.1 涂料印花

粘合剂的涂料印花应用性能测试采用常规工艺,将所合成的粘合剂用于标准棉织物的印花试验,并检测各项牢度和织物风格指标。

工艺步骤:按工艺配方配制色浆→手工印花→预烘(70℃,3min)→焙烘(150℃,3min)。

1.4.2 各项牢度测试

水洗牢度:印花织物的耐洗色牢度按GB/T3921.1—1997《纺织品耐洗色牢度实验方法》在SW-12型耐洗色牢度试验机上测试,并用色卡评级。

摩擦牢度:印花织物的耐摩擦牢度按GB/T3920—1997《纺织品耐摩擦色牢度实验方法》在YB571Ⅱ型耐摩擦色牢度试验机上测试,并用色卡评级。

刷洗牢度:印花织物的耐刷洗牢度按GB/T420—90《纺织品耐刷洗色牢度实验方法》在YB571C型刷洗色牢度试验仪上测试,并用色卡评级。

1.4.3 织物风格测试

裁剪20cm×20cm的棉织物,扯去多余的边纱,同时在经纬向上做好标记。用手工台板印花印制花纹,预烘(70℃,3min)后焙烘(150℃,3min)。将制备好的样布放入KESFB-2型织物风格仪中进行测试。

2 结果与讨论

2.1 核壳型粘合剂乳液的合成

2.1.1 单体的选择与配比的确认

核壳乳液的优势在于其核层和壳层的玻璃化温度不同,其差别达到一定程度即可较好地避免乳液过早破坏,从而解决涂料印花工艺中的堵网、粘辊问题,因此控制聚合物的玻璃化温度是合成粘合剂的关键。核壳层单体用量见表1。

经过计算得出核层的理论玻璃化温度为:-43·1℃;壳层的理论玻璃化温度为:44·0℃。

从理论上看,本合成配方的核层和壳层的玻璃化温度相差较大,乳液粒子可能形成稳定的核壳结构。

2.1.2 固含量和产率

本实验为更好地体现交联单体的作用,采用HEA和HP两种单体,改变各单体的用量,分别在各粘合剂的壳层反应阶段加入,得到一系列粘合剂,比较不同交联单体种类及用量对粘合剂乳液固含量及产率的影响。各乳液粘合剂的固含量以及产率见表2所示。

从表1数据可以得出,加入交联单体的乳液粘合剂的固含量和产率都比较高,说明所选择的新型交联单体共聚性能较好,对聚合反应没有明显的负面影响。

2.1.3 乳液稳定性能表征

在实际生产中,粘合剂一般都会存放较长时间,因此粘合剂要具有一定的稳定性,这样才能符合实际生产的需要。本实验通过测试乳液黏度、粒径、离心稳定性进行表征。

(1)乳液黏度

乳液粘合剂的黏度检测结果如表3所示。

从表3可以看出,交联单体HEA的用量从2·5%增加到7·5%,其乳液粘合剂的黏度变化不大。而采用HPA时,粘合剂乳液黏度的变化规律有所不同,当HPA用量低于5·0%时,其乳液粘合剂的黏度较小,而其用量增至7·5%时,其乳液黏合剂的黏度大幅增加。其原因可能在于HPA的反应活性比HEA高,当HPA加入量达到一定值以上,壳层单体聚合反应过程中可能发生分子间交联,增加了乳胶粒子相互间的作用强度,因此使乳液粘合剂的黏度明显增加。No.7~No.9为工业用的商品粘合剂。不同种类的商品粘合剂,其黏度差别较大,但应用效果相近。说明在保证乳液稳定性能的前提下,乳液黏度对粘合剂最终使用性能可能没有明显影响。

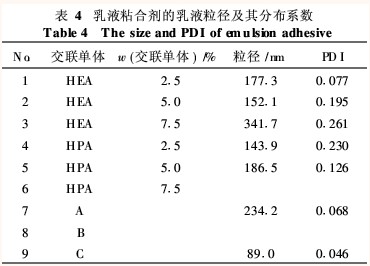

(2)乳液粒径

乳液粒子的粒径与粒径分布检测结果见表4。

表4数据表明,在壳层单体中加入同一种交联单体,随着其用量的不断增加,其乳液粘合剂的粒径及其分布均逐渐增大。可能是由于交联单体中交联基团的活性比较高,与硬单体同时加入的交联单体部分发生反应,使乳液粒子之间先形成了交联,故当交联剂的用量增大时,粒径逐渐变大。在样品No.4~No.6中,加入的交联单体为HPA。其中No.6样品由于黏度较大,无法准确测得其乳液粒径。从表中数据可以看出,在交联单体用量低于5%时,含HPA的乳液粘合剂的粒径与含HEA的粒径相差不大,而且同样增加交联单体用量时,其乳液粘合剂的粒径有上升的趋势。样品No.7~No.9为工业用粘合剂。No.8样品由于其黏度较大,无法准确测得其乳液的粒径。

此外,实验中还根据国家标准对粘合剂在应用过程中甲醛释放量进行了测定,结果均为0,其原因为本研究中合成的粘合剂未添加甲醛类物质,反应过程中没有甲醛释放。

2.2 乳液透射电镜(TEM)观察

为验证本实验制得的粘合剂是核壳乳液结构的粘合剂,通过透射电子显微镜观察乳液粒子结构形态,所拍摄的TEM照片如图1、图2所示。

图1的样品为在壳层单体中没有加入软单体BA。从图1(a)中可以明显看出,乳液粒子粒径较大,在200nm左右。同时在同一个粒子的核层中包含了多个核层粒子,并且乳液粒子的大小不均匀。而从图1(b)中看到的是,其乳液粒子粒径很小,很多粒子粒径在50nm左右,而且乳液粒子分布密集,但是这些粒子只能看到是明显的白色形态,不能很清楚地分辨其壳层,说明在这个样品中壳层单体未能完全包覆小颗粒的核层乳液粒子。

图2的样品在制备的过程中壳层加入的单体中含有软单体丙烯酸正丁酯。从图2(a)中可以看出乳液粒子的大小不一,

其乳液粒子的粒径在50~100nm之间。同时粒子分布密集,而且可以清楚地看到乳液粒子明显的核壳结构。从图2(b)中可以看出,其乳液粒子粒径较大,均在100nm左右,具有明显的核壳结构。

图1表明,壳层单体中未加入丙烯酸正丁酯的乳液粘合剂,乳液粒子只以核层单体乳液的形式存在或以有少量壳层单体包覆的形式。其主要原因可能在于单体聚合时,分子间反应优先寻找同种单体进行聚合,而图1中的样品,核层和壳层单体只有少量的甲基丙烯酸甲酯是相同的,因此在核层乳液中含有甲基丙烯酸甲酯单体的粒子优先和壳层单体进行聚合反应,使得壳层单体包覆核层乳液粒子形成核壳结构。而核层乳液粒子中不含甲基丙烯酸甲酯的粒子只能通过丙烯酸正丁酯和甲基丙烯酸甲酯之间的双键打开并且结合,需要的能量较大,故很难形成核壳结构,即使有少量单体发生反应,其核壳结构也不是很明显,所以在图1(b)中出现了大量的较小的乳液粒子。图2表明壳层含有丙烯酸正丁酯的乳液,核壳结构明显。从图2(a)和图2(b)中以看出,无论粒子大小,其核壳结构都很明显。

2.3 核壳型乳液粘合剂的应用性能研究

通过评价涂料印花后织物的牢度、手感等间接反应粘合剂的应用性能。

2.3.1 涂料印花织物的牢度分析

将自制的粘合剂用于实验室台板印花,测试各项牢度指标,并与商品粘合剂比较,结果如表5所示。

2.3.2 涂料印花织物的柔软度分析

本研究采用印花织物弯曲刚度的测试结果来分析其柔软度。含有不同交联单体的粘合剂样品用于织物印花的弯曲刚度,结果如表6所示。其中,1号样品加入的交联单体是HEA,其量为单体总量的2·5%。2号样品加入的交联单体是HPA,其量为单体总量的2·5%。3、4号样品是工业用的商品粘合剂。从表6的数据可以看出,各织物经向的弯曲刚度要比纬向大得多,主要原因在于,织物在织造的过程中为了增加经纱的单纱强度,对纱线进行了上浆处理,虽然在织物前处理的过程中有退浆的工序,但可能无法完全去除经纱上的浆料,因此涂料印花织物的经向弯曲刚度比纬向弯曲刚度大得多。

表6数据还表明,1号织物的经纬平均弯曲刚度要比2号织物的大,说明在交联单体用量相等的情况下,采用HPA制得的核壳乳液粘合剂所印得的印花织物的柔软度要比采用HEA更好一些。3、4号样的平均弯曲刚度表明工业用的粘合剂制得的涂料印花织物的弯曲刚度在0·2左右,而自制粘合剂所得弯曲刚度的数值均小于0·2,表明自制粘合剂用于涂料印花的织物的柔软度已达到商品粘合剂的应用水平。

2.4 核壳型乳液粘合剂解决了甲醛释放问题

现在工业用粘合剂一般的交联单体是N-羟甲基丙烯酰胺,在印花和使用的过程中,会释放甲醛,危害人们身体健康。而本实验制得的核壳结构的粘合剂其交联单体为丙烯酸羟乙酯和丙烯酸羟丙酯,根据国家标准对粘合剂在应用过程中甲醛释放量进行了测定,结果均为0,其原因为合成的粘合剂未添加甲醛类物质,反应过程中就没有甲醛释放。因此,本实验制得的核壳结构的乳液粘合剂是环保型粘合剂,对人体及环境无任何伤害。

3 结 语

(1)粘合剂乳液的透射电镜照片表明,本实验合成的粘合剂乳液粒子具有明显的核壳结构。粒径分析证明粘合剂乳液粒子粒径小于150nm,PDI相对较小,并且乳液粒径随交联单体用量增加而增大。

(2)粘合剂的应用性能测试表明,其摩擦(干、湿)牢度、刷洗牢度、水洗牢度同现在工业所用的粘合剂相比有一定的差距,大致相差0·5~1级,涂料印花织物的柔软度已基本达到目前工业用粘合剂的水平,同时粘合剂的应用中无甲醛释放。

来源: 蒋 学,王银豪,俞恒杰,田秀枝,黄 丹,王树根

该文章暂时没有评论!

最新技术文章

点击排行