有研究表明,等离子体处理可以改善纤维制品的润湿、易去污、印花、染色性等。低温等离子体有电晕放电和辉光放电两种,本项目主要研究辉光放电。通过测定织物的失重率、毛效和断裂强力,评价低温等离子体处理对棉织物碱退浆的效果,并结合电镜观察分析低温等离子体的作用原理。

1实验部分

1.1材料及试剂

织物:纯亚麻坯布

助剂:氢氧化钠(分析纯,北京化学试剂公司),渗透剂STl2 CIL京中纺化工有限公司)。

1.2试验仪器

HD22型冷等离子体改性设备(常州新区世泰等离子体技术开发有限公司),LCK2800型纺织品毛细效应测定仪(山东纺织研究院测控设备开发中心),HD026N型电子强力仪(南通宏大试验仪器有限公司),JSM26360扫描电镜(日本电子)。

1.3试验方法

1.3.1常规碱退浆工艺处方/(g/L)

NaOH x

润湿剂2

温度/℃100

时间/min 30

浴比1:30

1.3.2低温等离子体处理碱退浆

工艺流程:亚麻织物105℃预烘干2 h一低温等离子体处理(氩,30 Pa)一105℃烘干2 h一称量一碱退浆一热水洗(80℃X 2次)一温水洗(50℃X 2次)一冷水充分淋洗一105℃烘干2h,称量

1.4性能测试方法

1.4.1失重率测定

失重率=(W1一Wh)/wf X 100%,式中w1为坯布试样质量,wh为低温等离子处理或碱退浆处理后的试样质量。样品处理后称量前均平衡2 h。

1.4.2毛效测试

按FZ/T 01071--1999《纺织品毛细效应试验方法》测试。

1.4.3断裂强力的测定

按GB/T3923。1—1997《纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法》,测定织物的断裂强力。

1.4.4 SEM测试

采用扫描电子显微镜Hitachi 523200N。

2结果与讨论

2.1常规碱退浆处理

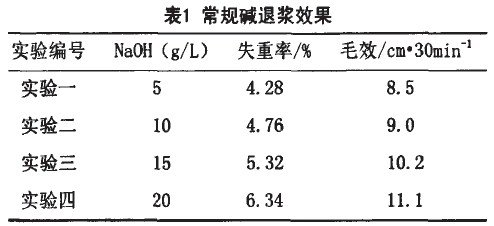

为对比低温等离子体处理对亚麻织物退浆的影响,分别使用浓度为5、10、15、209/L的NaOH对纯亚麻坯布进行退浆处理30min,退浆效果见表1。

由表l知,随NaOH浓度增加,失重率和毛效随之增加:NaOH浓度达10 g/L时,失重率达4.76%,毛效达9.0cm/30 min,满足一般染整后加工的要求。

2.2低温等离子体处理对亚麻织物退浆影响

2.2.1低温等离子体处理对浆料的作用

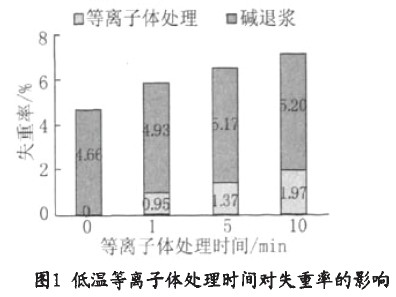

为了比较、分析等离子体对浆料的作用情况,将常规碱退浆和经氩气低温等离子体处理不同时间的失重率列于图1中。结合文献[7]研究成果,确定等离子体处理条件为100 W,30 Pa。

由图l可见,低温等离子体处理1,5,10 min的试样失重分别为0.95%,1.37%和1.97%。这一现象表明随着等离子处理时间的延长,织物的失重率上升,这是因为等离子体对纤维表面有双重作用,一方面对纤维表面进行刻蚀,另一方面极性的等离子体对纤维表面具有氧化作用,使原来结构紧密的部分因氧化而疏松,并逐步被刻蚀下来。处理时间越长,功率越大,等离子引发的高速粒子数量越多,能量也越大,对纤维表面的轰击及刻蚀作用越重。

2.2.2低温等离子体处理条件对退浆效果的影响

(1)处理时间对退浆效果的影响

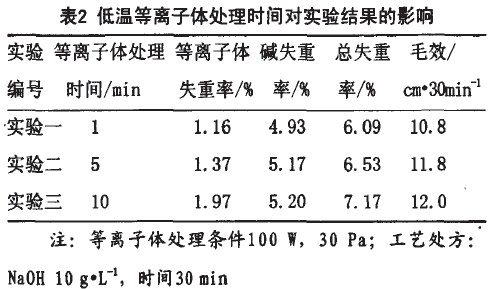

为了确定亚麻织物最佳低温等离子体处理条件,分别研究了处理时间,处理功率和压强对实验结果的影响。首先研究了处理时间对织物前处理的影响,实验结果如表2所示。

由表2的实验结果可以看出,随着处理时间的增加,织物的失重率,毛效均不断增加。亚麻纤维经低温等离子体处理后,在纤维表面形成较多的亲水基团、微小凹坑和微细裂纹,有利于提高织物的吸水性能。观察表2的实验结果,处理时间由5 min增加到10 min,织物的失重率,毛效提高效果不明显,比较合理的低温等离子体处理时间为5min。

(2)处理功率对退浆效果的影响

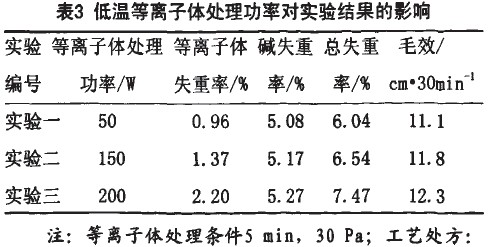

在处理时间确定的基础上,进一步研究了处理功率对实验结果的影响。实验结果见表3。

NaOH 10 g.L-1,时间30 min

由表3的实验结果可以看出,随着处理功率的增加,织物的失重率和毛效均不断增加,而织物的毛效在处理功率为200 W的时候达到最大值。由于等离子体处理功率增加,反应室内被激发的等离子气体的数量也相应增加,使其与浆料表面的反应更加彻底,更多的大分子链被打断,形成水溶性较好的小分子,或进一步氧化成气体挥发到周围环境中[9]。

综合处理后织物的各项测试结果,可以看出等离子体最佳处理功率为200 W。

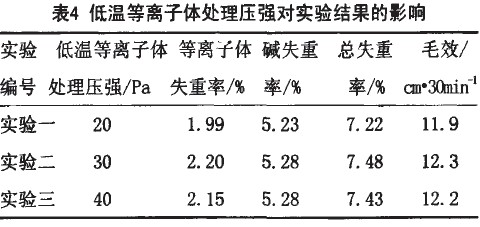

(3)处理压强对退浆效果的影响

为最终确定纯亚麻织物的最佳低温等离子体处理条件,继续研究了压强对实验结果的影响。实验结果如表4所示。

由表4可以看出,处理压强为30Pa时,织物的处理效果最好。随着处理压强的增加,反应室内的气体密度增加,被激发的等离子体数量也相应增加。在同样的时间和功率下,压强越大,浆料与等离子体反应越充分,浆料表面发生的物理和化学反应更彻底,浆料的失重率得到提高。

但处理压强也不宜太大,当压强过大,反应室内的气体分子过多,等离子激发时携带一定的能量,气体密度过大会导致部分携带能量的等离子体与其它粒子发生撞击,在撞击的过程中会发生能量传递,等离子体的飞行速度将会降低,使得等离子体撞击浆料表面的速度减小,将会影响等离子体对浆料的刻蚀效果和反应程度。因而等离子体处理压强改变,会使织物的润湿性略有提高或基本不变。

综合上述分析,可以得出低温等离子体处理亚麻织物最佳工艺参数:处理功率为200 W,处理时间为5 min,压强为30 Pa。

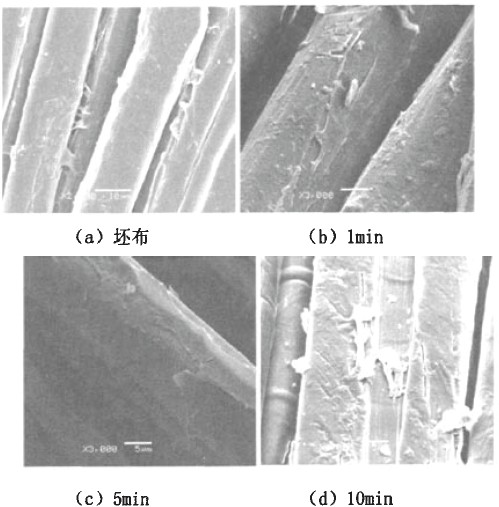

2.2.3低温等离子处理对纤维表面的影响

为了探讨低温等离子体对浆料的氧化、降解和刻蚀作用,拍摄了扫描电镜照片(SEM),以观察亚麻纤维表面性状的变化,见图2。

图2亚麻纤维扫描电镜图

图l(a)是未经处理的纯亚麻坯布的电镜照片。可以看出,纤维表面被浆料完全包覆,纤维之间也连结着的浆料。经低温等离子体处理1 min后(见图l(b)),纤维表面的浆料出现凹坑和裂纹,并且连结纤维的浆料消失,这有利于退浆时NaOH的渗入,进而快速溶胀并分解浆料。随着时间的延长,如图1(C)、(d)所示,纤维表面浆料的凹坑和裂纹加深。当处理时间达到10 min时,纤维表面开始出现细微缝隙,这为提高毛效提供了可能性。因此,经低温等离子体处理后的亚麻织物就有可能在短时间、低浓度碱条件下,达到理想的退浆效果。

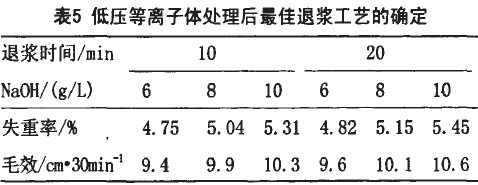

2.2.4低温等离子体处理后最佳退浆工艺的确定

在最佳低温等离子体处理工艺条件(200 W,30Pa,5 min)下,研究了亚麻织物的低温等离子体处理后的最佳退浆工艺。实验结果如表5所示。

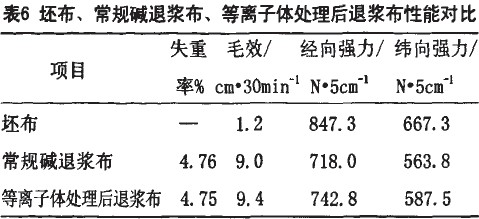

如表5所示,当退浆时间为10 min,NaOH浓度为6g/L时,失重率为4.75%,毛效为9.4 cm·30 min-1,达到常规碱退浆30 min,NaoH浓度为10 g/L的效果。为对比坯布、常规碱退浆布以及经低温等离子体处理后的退浆布的性能,将各项指标列于表6中。

如表6所示,等离子体处理后退浆与常规碱退浆的失重率基本一致,断裂强力高于常规退浆是由于碱量减少了40%,时间缩短了67%,降低了纤维的损伤,同时等离子体处理后增加了纤维、纱线之间的抱合力,因此处理后的织物断裂强力有所提高。等离子体处理后纤维表面开始出现细微缝隙,同时高能量的离子束可切断浆料大分子,还可切断纤维所含的一部分蜡质等疏水性物质的大分子链,使其在退浆过程中与浆料一起被去除,从而使毛效和纤维润湿性提高。

3结论

(1)低温等离子体处理后,织物有一定的失且时间越长,失重越大。

(2)当低温等离子体处理工艺条件为200 W,30Pa,5 min时,退浆效果最好。

(3)低温等离子体处理纯亚麻坯布,可在浆料表面形成凹坑和裂纹,有利于碱退浆。低温等离子体处理后再经6 g/LNaoH退浆处理10 min,能达到常规碱退浆10 g/L NaOH退浆处理30 min的失重率,且其毛效高于后者,对纤维造成的损伤较小。

来源: 王鸿晓 王建明

该文章暂时没有评论!

最新技术文章

点击排行