印花制版技术是保证和提高印花产品质量和档次的重要环节,在制版中无论是用黑白稿或是喷蜡、喷墨方法,都要使用感光胶。从目前平网制版技术所涉及的工艺来看,由于设备条件的限制,平网制版技术还不能像圆网制版技术那样具有统一的制版设备,所以难以确定统一的操作规程。要制出高质量平网丝网网版,必须根据制版工艺要求,严格选用制版材料,熟悉平网制版技术,正确掌握制版操作工艺。

2制版感光胶及其适用性

为了适应不同客户对织物印花的个性化要求,本公司设计了不同性能的平网感光胶。根据印花工艺要求可分为以下六种类型:

2.1单液型感光胶

直接使用,耐高温高湿,可做预制版,适用于分散、涂料等印浆。

2.2强耐印型感光胶

耐酸碱,印制牢度好。适用于活性、雕印、酸性、分散、涂料等印浆。

2.3高粘度型感光胶

胶液粘度高,用于厚织物、毛巾、毛毯、长毛绒等低目数网制版,适用于阳离子、分散、涂料等印浆。

2.4高分辨率型感光胶

胶乳粒径小,可做网点、泥点等精细花型,用于印制领带、丝绸等织物,适用于活性、分散、涂料等印浆。

2.5快速显影型感光胶

无需压力显影,制版重现性良好,用于小批量印花,适用于分散、涂料等印浆。

2.6耐溶剂型感光胶

用于印刷、塑料、玻璃、陶瓷、纸张等,适用于溶剂性油墨印浆。

3制版工艺设计

3.1感光胶膜的涂布和干燥

平网制版有多种方法,织物印花制版大多采用直接感光胶制版法,所用感光胶为水性重氮型。制版时,选用中性或弱碱性洗涤剂,使丝网版脱脂,除去油污,网版清洗后能改善感光胶液对丝网的润湿和粘着性能。多数情况下纺织品印花选用涤纶丝网为主。配制感光胶时要求在黄色光线操作室内进行,否则光线和紫外线会降低光敏胶液感光度并造成光交联,影响显影效果。搅拌配制感光胶时,会产生气泡,需静置一段时间消泡。感光胶涂布厚度应根据丝网目数、花型精细度、耐印率、印浆透过量来确定。常规印花用120 目网版,上胶次数(湿对湿)为:印制面1-2 次,刮印面1次。既要把网版网孔全部封住,减少砂眼出现,又要保证版膜厚度和表面光洁度。

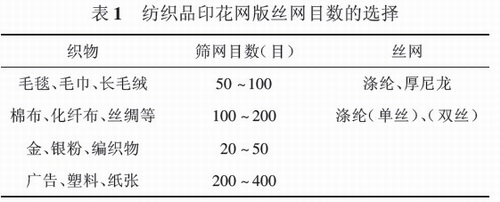

3.2网目数的使用

制作印花网版时,必须根据花型图案来选择目数,它直接决定所印图案的精细度及效果。多数情况下根据操作者经验选择网版丝网目数(见表1)。

3.3感光膜干燥温度

感光膜干燥温度宜掌握在35-40度,相对湿度在80%以下,网版干燥以网面朝上平放为佳。感光胶膜在液体阶段感光度低,随着感光胶的逐渐干燥,感光度也逐渐上升,完全干燥后才能达到规定的感光度。所以晒版前应充分干燥,并在干燥后短时间内进行晒版以保持其感光度不降低。如晒版放置时间长,应存放在干燥暗室中,否则会对网版感光性能产生影响。干燥网版时应严格控制温度,温度过高会使网版产生灰翳;且要保持烘房内清洁无尘,灰尘沾在网版上会使网版产生砂眼。感光网版完全干燥后才能曝光。

3.4感光体系

平网感光制版采用重氮感光体系,受光线作用(紫外光区域)在短时间内会迅速发生化学变化。重氮感光制版必须选择合适的光源,以与所使用的感光材料特性相匹配,获得良好的效果。重氮感光材料的吸收波长在350-420nm(近紫外段),与之相匹配在300-400nm区域内输出比较丰富的光源是紫外光晒版灯、金属卤素灯、高压汞灯和碘镓灯等。

3.5光源、曝光时间与距离的关系

光的照度与距离平方成反比,感光制版材料与光源距离越近,光的入射角越大,发生光的反射也就越多;距离越远,光量度消耗能源越多,感光时间越长。光源与感光膜的距离及曝光时间,应根据感光材料的要求和晒版机所使用光源的要求而定。当光源到感光体表面之间的距离固定时,光源照射强度越高,则曝光时间越短;光源照射强度越低,曝光时间越长。

3.6曝光时间

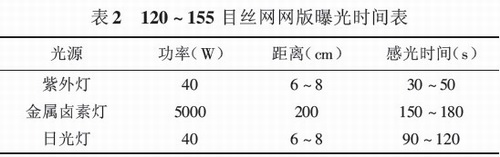

晒版曝光时间受感光机种类、光源、功率、距离、软片的透明度、丝网目数、感光胶粘度、光敏剂用量、涂膜厚度、花纹图案等多种因素影响,一般需要试用或用密度梯尺曝光对照检测是否达到使胶膜硬化的曝光时间后,再确定正确的曝光时间。根据实际感光制版操作中所积累的数据,120-155目的丝网网版的参考曝光时间见表2。

50-100目丝网网版,用于毛毯、毛巾、长毛绒等印花,因目数低、网格大,而感光胶涂布量多,涂膜厚,所以曝光时间要延长。环境温度对感光胶固化也有影响,温度高,曝光时间可缩短5-10s;温度低需延长曝光时间。

3.5操作

3.5.1把曝光网版浸入20-30度左右水槽中1-2min,不停地晃动网版,未感光部分胶膜吸收水分膨胀,网版有明显的与底稿片相反的负型图形呈现;放在灯箱冲洗架上,用带有压力的喷雾状水流(水压2-4kg/cm2)匀速冲洗网版至图形轮廓清晰。由于印花网版使用要求不同,对感光胶的型号选择也有所不同,有易显影和用压力显影的产品。

显影程度的控制原则是:在充分冲洗显影的前提下,时间愈短愈好。时间过长,膜层湿膨胀严重,影响图像清晰度,造成锯齿状、云纹点损失;但时间过短显影不彻底,形成一层极薄的感光胶残留膜,易在图案花纹处出现,呈透明状,难以与水膜分辨,且易堵塞网孔。显影冲洗过程中,可在光线下检查冲洗后的网版是否有感光胶残留膜。承印面显影冲洗一定要充分,刮印面可用无压力的水管将残留浆淋洗干净,避免出现塞网情况。

3.5.2网版制作时,会遇到以下情况:(1)因曝光时间掌握不准确,造成花型不易冲洗或冲洗不掉;(2)在连拍网版时产生错拍或漏拍,造成制版失败;(3)小批量网版未上固化剂;(4)改动网版上部分花型,需要去除网版上的胶膜,使网版再生。脱膜时,用海绵浸蘸脱膜液在网版正、反两面涂刷一次,5-10min后,膜两面出现膨胀,用海绵在网的正面和反面胶膜上擦洗,用带有压力的水进行冲洗至网版胶膜全部去除,再用清水冲洗干净并干燥。

3.5.3冲洗干净的丝网版表面的水分要吹掉或吸掉,避免干燥时浆水残留在丝网表面,对花型边缘清晰度造成影响。网版放在(30-40度)带循环风的干燥箱内干燥,干燥温度不宜太高(湿胶膜受热过高会使胶膜收缩太快,导致网版图型变形)。

3.5.4修正好的网版需进行再次曝光(二次曝光),时间视光源强弱而定,将网版膜充分曝光后再坚膜。坚膜作用是强化、提高网版膜耐水性及耐溶剂性。坚膜分化学坚膜法和物理坚膜法。化学坚膜法是用配好的固化剂,在制好的网版承印面和刮印面各涂刷一次,在50度带循环风的干燥箱中干燥1h 或自然干燥8h后使用。化学坚膜法主要利用化学试剂方法改变胶膜中的亲水性基团、提高交联度,从而增加整个膜层的耐水性和耐磨牢度。物理坚膜法采用耐磨、耐水溶剂型坚膜漆,作为保护胶体,提高印制牢度。采用漆辊涂刷在网版两面,然后用吸漆机把网孔内的漆液吸掉,或用干净漆辊除去网孔内漆膜,自然晾干6-12h(物理坚膜法不适用大于100目丝网目数),物理坚膜后不能脱膜。

3.6贮存

产品应贮存在5-35度的干燥、通风的仓库内,避免日光直射,远离热源。禁止在0度以下及35度以上贮存。

4制版故障与解决方法

平网印花制版在制作和使用过程中,任何一道操作工序出现差错都会产生质量故障。现将制版的质量问题及解决方法归纳如下:

4.1胶膜与丝网粘接性差

·选择合适的丝网目数,网版在制版前要清洗,去除油渍、污渍,增加粘接力;

·感光胶液应充分搅拌,涂布要均匀;

·控制好胶膜干燥时间和温度;

·控制好网版曝光时间;

·根据不同花型块面与细线条结构,调整好冲洗压力;

·检查感光胶是否过期变质、失效。

4.2网版显影冲洗困难

·感光胶液配制后存放时间不宜太长,按要求存放,否则易产生暗反应;

·按规定要求控制好网版干燥时间、温度,不宜时间太长,温度太高,否则易产生热交联;

·底稿与网版要紧密贴合,防止光折射,造成晕影,按规定曝光量曝光,避免曝光过度;

·底稿黑密度要大,紫外线不宜透过,灰雾度要低,光通量要大;

·检查感光胶是否产生暗反应。

4.3网版出现砂眼

·选用合适的丝网目数,丝网在制版前要清洗,去除油渍、污渍;

·晒版机玻璃上的污物要擦净;

·感光胶液静置消泡时间要充分,过滤去除杂质;

·感光胶膜涂布厚度要适中,不宜太薄,曝光时间要充分,显影冲洗时胶膜面不要反复擦洗;

·光敏剂过量易引起曝光量不足,掌握好正确的用量和曝光时间,冲洗压力不宜太大。

4.4图像区域网孔堵塞

·配制好的感光胶液宜在短期内使用,贮存温度控制在15度左右;

·曝光不足的网版,在刮印面残留着感光胶浆水,水平干燥时,塞网情况少些;垂直干燥时,易产生塞网。因此用水充分淋洗网版刮印面,并用吸水机吸去网格内多余的水分;

·底稿片的黑密度不够,曝光时透光至胶膜层上,引起塞网,要提高底稿片密度;

·网版涂好后要及时制版,避免受光和温度影响;

·选择不易塞网的感光胶,调整好曝光时间。

4.5细线条和网点损失

·使用大密度底稿片制版,阶调层次要清楚;

·感光胶应选择显影快、解像力好的产品,避免冲洗压力过大;

·底稿片与网版间要抽成真空使其紧密贴合,防止光折射;

·曝光光源照射要均匀,严格掌握曝光时间;

·干燥时间、温度按要求控制。

4.6图案边缘锯齿形

·根据底稿花型精细度,选择合适的丝网目数;

·避免紫外光折射,可采用色丝筛网;

·采用高分辨率感光胶,胶液粒径要小;

·提高绷网张力和均匀度;

·冲洗压力要适中,保持匀速冲洗压力。

4.7网版耐印率低

·网版要用洗涤剂清洗,增强胶膜与网版粘接性;

·避免光敏剂失效而引起光交联不足;

·网版制作后,固化处理要均匀,按工艺要求掌握好固化时间和温度;

·印花时刮刀压力不宜过大,刮刀口要光洁;

·选用与印制品配套的感光胶型号。

4.8网版龟裂

·网版丝网应选择耐酸性的涤纶网;

·固化剂溶液酸性浓度不宜太高;

·过滤印染浆料,去除颗粒杂质;

·干燥温度不要过高,避免丝网产生变形;

·调整绷网张力和均匀性,防止感光胶膜收缩。

来源: 朱建华,朱志刚

该文章暂时没有评论!

最新技术文章

点击排行