满幅多彩仿扎染纯棉毛圈织物, 采用磁棒印花机满地印花, 从图案设计、描稿、制版、印花到后处理, 各工艺经过精心设计与研究, 达到手工扎染产品变化自然丰富的独特风格。产品广泛地应用于服装、鞋帽、床上用品、室内装饰等领域。

2 产品设计与工艺研究

2. 1 工艺流程

整经→经轴上浆→织造→下机检验→割绒→汽蒸漂白→烘干→磁棒印花→烘燥→汽蒸→皂洗→蓬松烘干→二次割绒→验装

2. 2 组织设计与研究

2. 2. 1 产品组织工艺设计

幅宽 90 cm , 150 cm

重量 310 göm 2

毛倍数 1∶48

毛圈组织双经单双毛

经纱比例 18. 2 %

纬纱比例 15. 9 %

毛纱比例 59. 5 %

毛纱密度 43 根ö寸

纬纱密度 48 根ö寸

经纱密度 64 根ö寸

2. 2. 2 组织工艺研究

采用21 支纯棉作毛纱, 32ö2 线作底纱; 原产品常规用50# 筘, 改变为56# 筘, 增加经纱密度, 调整组织结构, 提高了织物强力和顶破牢度。割绒产品的绒面平整度是产品外观的重要方面。在组织设计上, 增大经纬密度, 降低毛纱比例, 改过去1∶55 毛倍数为1∶48, 既保证丝绒感, 提高了产品的平整度, 同时降低割绒率3% 左右。

产品采用连匹印花及平洗机后处理加工工艺。

若布边紧、张力大, 与毛圈缩率不一致, 将直接影响产品质量。改进平布紧边为松边, 经纱32 根变为26根, 保证产品正常加工的平整度和印制效果。

2. 3 图案设计、描稿

2. 3. 1 图案设计

图案设计充分发挥传统扎染风格, 具有仿扎染印花的特色, 利用满幅多彩磁棒印花优势, 采用二、三次色重叠, 使不同色相的图案相压, 达到逼真的扎染效果。图案设计要考虑艺术与工艺的密切配合, 特别在图案的构思中处理好花型的主次、虚实、疏密、接头、自然过渡的关系, 采用点、线、面及随意、奔放不规则多变图案巧妙结合, 使产品相接处过渡自然,浑然一体。

(1) 图案设计主题

①传统扎染, 历史自然花型;

②梦幻联想, 抽象变形花型;

③现代装饰, 奔放明快花型。

(2) 图案设计规格

产品幅宽 90 cm、150 cm

图案设计幅宽94 cm、156 cm

产品行程120 cm、160 cm

图案设计行程120. 1 cm、160. 1 cm

2. 3. 2 图案描稿

描稿要针对变化多端花型图案, 处理好深色满地与仿扎染图案花型边缘交界处的适当缩小和相搭。采用块面重叠, 掌握好大小相间、形为一体; 采用点相搭重叠, 掌握距离均等过渡自然; 采用线条相接, 掌握粗细一致, 轮廓光洁。总之要准确反映图案仿扎染的真实性及艺术效果, 严格控制描稿工艺参数, 防止搭色、离色、错色等现象:

同类色描稿相搭 0. 4 mm

对比色描稿相搭 0. 2 mm

点、线描稿相搭 0. 1 mm

花型接头描稿相搭 0. 5 mm

2. 4 印花工艺

产品印花工艺设计的重点是对印花产品的花型接头、印花浆料、磁棒直径、磁力等工艺参数选择, 以提高仿扎染产品的逼真性及良好的印制效果。

2. 4. 1 工艺流程

印坯准备→配制色浆→印花→烘干→汽蒸

2. 4. 2 印花浆料

印花浆料好坏直接关系到印花效果和产品质量。以往我们采用传统的海藻酸钠作为印花增稠糊料, 由于粘度大、渗透效果差、后处理水洗易沾污等缺点, 严重阻碍产品水平的提高。经过反复试验对比, 选择使用国产BF - 16 乳化增稠剂作为印花增稠糊料, 解决了渗透、印制后处理等难题, 使产品实物水平, 产品生产质量明显提高。

原浆配制(1∶2 浓缩浆) , kgö100kg

软化水 89~ 90

纯碱1 (调pH 值至7~ 8)

防染盐S 1~ 2

海藻酸钠1. 6~ 2

BF- 16 增稠剂5~ 6

2. 4. 3 印花工艺处方(表1)

织物品名 仿扎染印花织物

花型名称 浪漫假日

2. 4. 4 平网印花

仿扎染产品采用平网磁棒印花, 要严格控制两花接头重叠点在0. 5~ 1 mm , 花型对版准确度控制在0. 2~ 0. 4 mm 之间; 花型排列, 由深到浅, 由点到面, 全刮地及大面积放在最后。

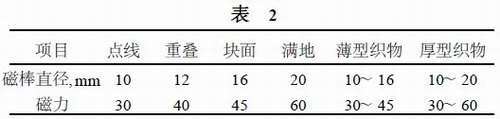

2. 4. 5 磁棒与磁力的选择

磁棒直径和磁力对印制效果关系极大。通常点、线花型选择磁棒直径小、磁力小; 刮地及大面积选择磁棒直径大、磁力大。薄型织物选择磁棒直径小、磁力小; 厚型织物选择磁棒直径大、磁力小(表2)。

2. 5 后处理工艺

2. 5. 1 工艺流程

流水洗→流水洗→温水洗→热水洗→皂煮→热水洗→皂煮→热水洗→温水洗→烘干

2. 5. 2 工艺处方, göL

磷酸三钠 0. 05

VBC 增白剂 0. 2

831 净洗剂 3

SD- 2 防沾污剂 1. 5

注: 两皂箱同时加料, 30 m in 补一次料。仿扎染印花织物大多为深色印花, 皂洗中大量浮色沾污产品底色, 影响白地。我们在平洗机后处理中, 采用弱酸分解法工艺及加入防沾污剂, 以抵消浮色二次再染而影响质量。

在设备上, 我们采取由原来的单喷淋, 改为可调方位的上下喷淋, 充分水洗, 去除浮色。改原一次皂煮和一次辅助皂煮为两次常规加料皂煮。为提高产品档次, 采用平洗机后处理半烘干, 含潮率为30 % , 再经T 310 烘燥机蓬松烘干, 二交剪绒, 使产品绒面更丰满, 更平整, 更富有高档感。

2. 6 工艺参数

2. 6. 1 经轴上浆

车速,m öm in 30

伸长率, % < 1

回潮率, % < 9. 5

毛纱上浆率, % 1. 5~ 3. 5

经纱上浆率, % 5. 5~ 7. 5

2. 6. 2 整经

圆框转速, röm in 80~ 120

线速度, röm in 200~ 300

2. 6. 3 织造

车速, röm in 190~ 200

开口时间,m im 220±5

投梭时间,m im 220±5

投梭刀,mm 215~ 225

2. 6. 4 割绒

车速,m öm in 1. 5

滚刀速度, röm in 980

割绒率, % 12~ 15

2. 6. 5 印花

车速,m 4. 5~ 6

磁棒压力, kg 30~ 65

磁棒直径,mm 10~ 20

2. 6. 6 烘燥

烘燥温度, ℃ 100~ 120

烘燥时间,m in 25~ 30

汽蒸温度, ℃ 102~ 105

汽蒸时间,m in 15~ 20

2. 6. 7 平洗

车速,m öm in 8~ 12

皂煮温度, ℃ 95 以上

皂煮时间,m in 4~ 6

毛圈倒向顺毛圈

烘干含潮率, % 30~ 35

2. 6. 8 蓬松烘干

车速,m öm in 10~ 12

烘干含潮率, % 6~ 8

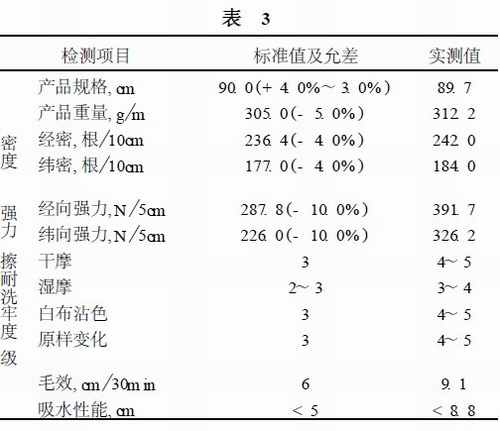

2. 7 产品物理指标实测值(表3)

3 结语

3. 1 仿扎染毛圈印花织物采用现代磁棒印花工艺,代替传统手工扎染工艺, 改变了扎染产品正反有色,服用性能差的缺点。产品正面为清新的画面, 反面是洁白螺旋型毛圈, 更增加产品高贵、典雅的艺术效果。

3. 2 传统手工扎染工艺繁杂, 生产效率低, 无法形成大批量生产。仿扎染毛圈织物则采用进口KC-7S 型磁棒平网印花机连续化生产, 生产能力大, 比手工扎染提高10 倍生产效率。

3. 3 仿扎染毛圈织物在色彩处理和表现手法上更为广阔多变。手工扎染采用扎、叠、包、缝等工艺程序, 套色多时要经过几次干、湿、混、套等方式染色。而仿扎染毛圈织物采用大面积的深色与奔放明快的色彩相互辉映。八套色印花, 二次、三次色重叠, 可得出五个以上色相, 十几个不同色别的色彩, 是手工扎染难以达到的。

3. 4 仿扎染毛圈印花织物, 每米成本为21 元, 每米利税为3. 2 元, 年产量60 万米, 年利税达192 万元,经济效益明显。

来源: 夏新华

该文章暂时没有评论!

最新技术文章

点击排行