推行环保、节能减排、清洁生产是国家对印染行业提出的一项严峻任务,我公司紧紧围绕“节能减排”的目标,通过多次对各种新型助剂的研究、探讨与应用,现已试验了集精练、漂白一体的工艺并取得了一定的成果。传统棉织物煮漂工艺加工过程中需消耗大量的水、热能、化学助剂,排放出大量含高浓度污染物的废水,严重制约了印染行业的运行和发展。研究应用能耗低、排放污染物少的节能降耗练漂新工艺替代传统碱氧工艺是实现可持续发展的有效措施。

1练漂剂的性能及应用工艺

练漂剂是一种生物酶技术与化学产品相结合的产品,含有表面活性剂、稳定剂,在合适的条件下能去除棉纤维上的各种杂质,并且对棉织物的强力损伤较小。

1.1练漂剂的物理特性

外观:白色粒状晶体

离子型:阴离子、非离子PH:11~12 溶解性:易溶于水

1.2试验材料、试验仪器、设备

1.2.1织物规格

(1)24.3/24.3 323/220 130—132 纯棉平布

(2)20.8/20.8 403.7/260 130.132 纯棉平布

1.2.2 试验仪器

莱州电子仪器有限公司YG一065织物强力机

按FZ/T01071.1999((纺织品毛细效应试验方法》测试

ZBD型白度测试仪

1.2.3 小样试验设备

SC80*25型小轧车(江苏靖江市海澜装备厂)、Y802A型烘箱(上海仪器总厂)

在化验室我们多次对小样进行了试验,调整练漂剂与其它助剂的用量酽此,并根据小样的白度、毛效进行了工艺调整。根据棉布半制品的质量要求,最终确定了化验室小样最佳工艺配方。

结合化验室小样处方数据结果,进行了大车上车试验。我们采用的是R—BOX蒸箱。在大车试验过程中,我们多次进行了试验跟踪、对比和总结,数据如下:

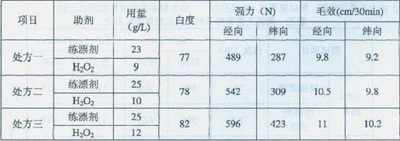

表一 为同一练漂剂不同双氧水浓度对相同坯布进行处理后的质量指标对比:

根据公司对半制品质量指标的要求,棉布半成品需达到的指标为:白度≥78%,强力径向≥460N,纬向≥340N,毛效纬向≥10cm/30min。

由表一可知:处方三满足半制品质量要求,为最佳工艺。

1.2.4工艺流程及工作液处方:

工艺流程烧毛→浸轧练漂液(室温)→蒸箱堆置(100~102℃x60 min)→三格高效水洗(85~90℃)→冷水洗→烘干落布

(1)练漂剂工作液处方(g/L)

练漂剂 25

双氧水(100%) 12

1.2.5工艺要求

(1)浸轧工作液轧车压力不超过0.08MPa,保证轧余率控制在100%左右。

(2)要保证煮漂工艺条件,保证100~102℃堆置60—80min,使浆料和棉籽壳等各种杂质充分膨化,以利于练漂剂进行后续处理。

(3)由于工艺流程较短,对各工序工艺条件要求较为严格,尤其对水洗要求更为严格,水洗前三格的水洗槽要保证90℃以上的流动热水洗。避免残余浆料和杂质粘附在织物上,影响半制品质量。

(4)对于厚重织物或配棉较低的织物,要适当增加练漂剂的用量,使织物获得较高的毛细管效应。

2传统碱氧工艺流程及工艺处方:

2.1传统碱氧煮漂工艺流程 烧毛→平幅进布→浸轧85℃以上热水洗→浸轧煮练工作液→蒸箱堆置(100~102℃x60min)→三格高效水洗(90—95℃)→冷水洗→浸轧漂白工作液→蒸箱堆置(100~102℃x30min)→三格高效水洗(90~95℃)→烘干落布

2.2传统碱氧工艺处方:

(1)煮练工作液处方(g/L): 烧碱100%45~50

煮练剂 10

(2)漂白工作液处方(g/L):双氧水(100%)4~5

稳定剂 2~3

螯合分散剂 2~3

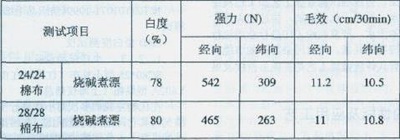

表二 下表列举了传统碱氧工艺下机半制品质量指标:

经传统工艺处理后的半制品,去杂、毛效、白度均较好,但强力也较低,并且工序较多、煮漂时间较长。

3应用效果:

3.1 练漂剂短流程工艺路线短、方便操作:

(1)该工艺省去了烧碱、各种渗透剂、稳定剂等多种助剂,减少了称料和操作加料的烦琐,简化了操作。

(2)由于不使用烧碱,所以氧漂时pH值控制精确,而且漂后废水pH值低于9,只需一遍热水洗就能清洗干净。整个工艺路线比传统工艺缩短一半。减少了用工,提高了生产效率。

3.2传统的碱氧工艺路线(两段)改为了练漂剂短流程工艺(一段):

在不增加设备前提下,传统工艺路线需走退煮、漂两段路线,使用练漂剂后,只需一段路线即可完成退煮漂工艺,产量可提升一倍。设备效率大大提升。

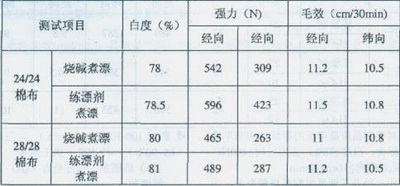

3.3不同规格的棉织物两种工艺条件下处理后的半制品的物理性能测试比较:

表三 两种工艺条件下的半制品质量指标对比:

练漂剂短流程工艺:半成品强力明显好于烧碱传统工艺。

由表三可知,采用练漂剂进行前处理后,织物白度、毛效均较好,尤其是强力较好,尤其对配棉较低的织物,效果较为明显。

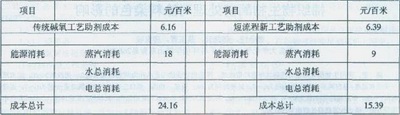

3.4 两种不同工艺条件下的能源消耗对比:

表四 两种工艺条件下的总成本对比:

练漂剂短流程工艺成本略高于传统碱煮练工艺,但其综合印染生产成本和环保成本来看,能源消耗下降了50%,综合能耗下降了36%。能耗较低,是前处理和印染行业的发展方向。

4结论:

4.1练漂剂煮漂工艺与传统的烧碱煮漂工艺相比,织物白度、毛效、强力、手感均较好,强力下降较小。

4.2练漂剂煮漂工艺不用烧碱,半制品无碱斑、碱风干、风干印等疵病。

4.3练漂剂煮漂工艺处理后的棉织物手感较好,较柔软。

4.4练漂剂煮漂工艺路线短,操作方便,工艺参数较少,工艺条件易控制。

4.5长时间停车,不会对织物造成损伤。

4.6练漂剂煮漂工艺成本相对较低,比传统碱氧工艺降低20%左右。

4.7节能降耗,减少了污水处理成本。

综上所述:练漂剂短流程工艺设备投资少,运行费用低,是一种清洁生产和经济效益较好的工艺,同时各项半成品指标完全可以满足染色或印花后工序对半制品的工艺要求。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行