采用一种自制的高效煮练剂ESA—864与H2O2组成弱碱性体系,被应用于涤棉混纺织物退煮漂一浴法前处理,并运用正交试验设计法,研究和考察该一浴法工艺试验中的主要因素的相关关系及对试验结果的影响的显著程度,在此基础上对该一浴法工艺进行优选。

1实验

1.1实验材料

1.1.1化学品

H2O2、NaC03、Na3P04、NaOH(以上试剂均为CP级);水玻璃(工业品)、渗透剂JFC(工业品)、高效煮练剂ESA一864(自制)。

1.1.2织物

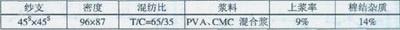

96×87 T/C细平布。织物翔榕见表1。

表1织物规格指标

1.2实验仪器与设备

蒸气发生器(浙江丝绸科学院);小蒸箱、小轧车(宁波纺织仪器厂);ZBD型白度仪;Y一502织物强度测试仪:衡温干燥箱、毛效架、半自动电光分析天平等。

1.3织物处理及测试

配制含有不同数量的煮练剂、H2O2、Na2SiO3以及2克/升的渗透剂JFC的处理液,用Na2C03调PH值至10~10.5,浸轧织物(二浸二轧,轧余率为100%~110%),在汽蒸温度为100~102℃的小蒸箱中汽蒸40—100分钟,然后用80—85℃的热水洗3次,烘干。

织物处理效果通过测定处理后织物的重量损失、织物白度、毛细管效应以及织物强度加以评定。

2正交试验与结果分析

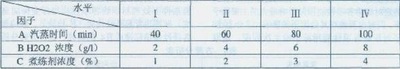

2.1试验的因子和水平

试验因子和水平的确定见表2。

表2试验因子与水平

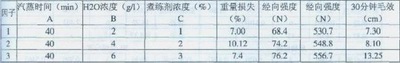

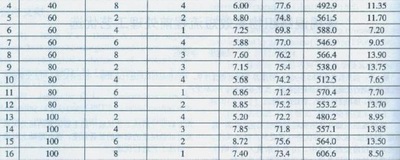

2.2试验方案与试验结果

按表2的试验因子与水平,列出试验方案进行试验,将16次试验所得到的织物样品,测定其重量损失、毫细管效应、白摩、经向强度,列出表3。

表3正交试验方案与试验结果

2.3试验结果分析

2.3.1直观分析

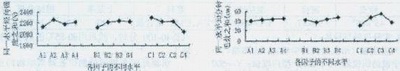

对表3的试验结果进行数据处理得到正交分析直观图(图1、图2、图3、图4)。

图1 各因子的不同水平与相应水平织物重量损失之和的关系 图2 各因子的不同水平与相应水平织物白度之和的关系

图3 各因子的不同水平与相应水平织物经向强度之和的关系 图4 各因子的不同水平与相应水平织物30分钟毛效之和的关系

从直观图可以看出,C因子对处理后织物各项指标影响最大;B因子对织物的白度、30分钟毛效影响也较大;而A因子对织物各项指标影响较小。由此可以判断影响织物性能指标的因子的主次程度,即,各因子对处理后织物各项性能指标影响的主次程度是:C>B>A。在优选最佳工艺时,首先确定对织物各项性能指标影响最大的主要因子的水平,同时也要兼顾其他因子的影响,综合上述3个因子对织物各项性能指标影响主次程度,选取A2、B4、C2的条件较优,即,汽蒸时间:60分钟,H2O2浓度:8克/升,煮练剂浓度:2%,被确定为本次工艺优选的结果。

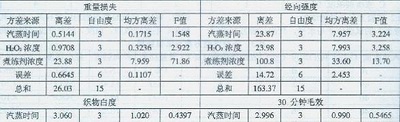

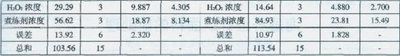

2.3.2显著性检验

如果对以上直观分析结果考虑其误差的影响,则必须对正交试验的数据进行方差分析,了解在实验条件下处理后织物各项性能指标变化的显著程度,即要进行显著性检验(F检验)。现将织物的各项性能指标排成表4的格式,进行方差分析:

表4 方差分析表

从显著性检验可以看出:煮练剂浓度的改变对织物的重量损失、毛细管效应、经向强度的影响是高度显著的;对织物白度的影响比较显著;H2O2的浓度的改变对织物的白度比较显著:汽蒸时间的改变对织物的各项性能指标无显著影响,H2O2浓度对织物的重量损失、毛细管效应、经向强度无显著影响,在试验水平的范围内均可以任意选取。这和直观分析的结果完全一致。因此,最佳工艺仍可取:A2、B4、C2。

3大生产试验

通过正交试验与结果分析,将筛选得到的最佳工艺A2、B4、C2在宁波众鑫印染有限公司(原宁波印染厂)进行大试,试产情况如下:

织物:96×72 96×87 T/C印花坯布

设备:LMH---062氧漂机

工艺处方(g/L):

高效煮练剂ESA-864 2%;H2O2 8;水玻璃(比重1.4) 10:

Na3P04 1;渗透剂JFC 2;NaOH适量:处理浴的PH值10.5~11

工艺流程:

烧毛后湿布→浸轧冷水→浸轧处理液→汽蒸(100℃×60min)→热水(80~85℃)洗二格→热流水(60~65℃)充分洗→烘干→落布。

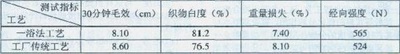

试产结果测试见表5:

表5试产结果测试

从表5的数据可以看出,用正交分析法筛选得出的最佳工艺对T/C印花坯布进行退煮漂一浴法加工后,织物半制品的各项主要指标均与传统工艺接近, 且手感良好, 布面洁净。试产的4万余米印花织物成品一等品率也达到了常规生产的要求。

4结语

根据正交试验分析法筛选得到的工艺条件,高效煮练剂EsA—864与H2O2组成的弱碱性(PH=10.5~11)体系对T/C织物进行退煮漂一浴法加工,织物半制品的各项主要指标能达到常规生产的要求;该一浴法工艺与工厂传统工艺相比,工艺流程缩短,操作简便,能耗低,可降低加工成本。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行