近两年,由于生产成本和环保方面的压力,迫使印染加工要趋向于低温、环保的方向发展,以便节能、降耗、减少排污。绿色纺织的生态加工将成为发展的趋势。而要降低处理温度,就要找到合适的助剂及处理工艺。酶处理要求的温度低,且环保,所以酶精练也就成了首选。

二、关于生物精练酶的应用

酶,是由微生物发酵制得的,其原料容易找到,且废弃物可生物降解,亦可用作肥料。酶是一种天然的高分子蛋白质,可在化学反应过程中起催化作用。酶最突出的特点是专一、高效,反应需要的条件温和,易操作;但酶对温度、pH的要求比较严格,在操作过程中要严格控制,否则会影响酶的活力。酶处理有很多的优点:可生物降解,无毒,无害,节能,降低污水COD等。酶处理工艺属绿色环保工艺,这也是未来生产加工的发展趋势。目前,在前处理工艺中,只有退浆酶的使用工艺最完善,且使用普遍,而其它如蛋白酶、果胶酶、纤维素酶的使用工艺都还不够成熟。探索各种酶处理工艺,将成为当今业内人士的重要课题。

棉精练,主要是去除纤维中的果胶及其它杂质。纤维中除了纤维素外,各种杂质的含量约占6%,这些杂质主要位于纤维的最外层,并通过果胶质主链及支链粘合形成以果胶质为骨架的庞大的疏水性网状层,染整前处理就是要破坏和去除此网状疏水层。传统的高温碱处理工艺要消耗大量的碱和蒸汽,排污量大,蒸汽消耗多,并且后序还要进行酸中和,给生产造成很多不便。

精练酶,大多以果胶酶为主,再复配以其它酶制剂,可在一定的反应条件下对纤维素进行精练处理。酶精练处理,可节约蒸汽,省水,避免大量烧碱的使用,后道工序也无需再加酸中和;同时因为织物是在温和的条件下处理,强损很小,可提高成品的强力。精练酶CZ-4(联邦科特化工),主要是以果胶酶为主的多种酶制剂的复配产品,能有效去除棉坯中的果胶及多种杂质,其适用处理温度50~60℃(最佳55℃),pH范围7-9(最佳为8.2),处理时间30~50分钟。

针对山西彩佳印染厂可同时进行上蒸、下煮的特殊设备,山西彩佳印染厂与联邦科特化工合作开发了一套棉和涤棉梭织布的精练酶低温前处理工艺,此工艺经过多次试验,证明可以达到常规高温碱精练的白度和毛效,并可以满足后序染色的要求。在以下将详细介绍此工艺。

三、梭织布低温前处理工艺大生产实践

织物:纯棉47”20x20/60x60平布;

纯棉47”16x12/108x56纱卡;

纯棉47”20x16/128x60纱卡;

T/C 47”20x20/108x58纱卡;

设备:上蒸、下煮联合机

助剂:精练酶CZ-4(联邦科特化工)

螯合分散剂LD-110(联邦科特化工)

稳定剂JD-22(联邦科特化工)

增效剂(联邦科特化工)

工艺配方:上蒸液配方:

精练酶CZ-4 6g/L

JFC 3g/L

调工作液pH 8

下煮液配方:精练剂 5g/L

螯合分散剂LD一110 2g/L

增效剂 2g/L

氧漂液: NaOH(100%) 5g/L

稳定剂JD一22 3g/L

水玻璃 3g/L

精练剂 6g/L

增效剂 0.6g/L

H202(100%) 6g/L

工艺流程:60℃热水洗→60℃热水洗→轧水(压力0.3MPa)→浸轧上蒸工作液(45±5℃)后汽蒸(55~60℃x40‘)→进入下煮液处理(55~60℃x50’)→热水洗(93~95℃)→冷洗→湿落布→轧氧漂液汽蒸(85℃x45’)→热水洗→冷水洗→烘干→回潮测试

试验结果数据:

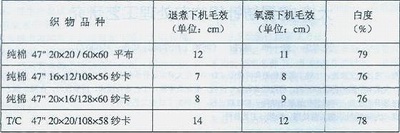

表1半成品的物理指标

工艺分析:

上蒸液中加入渗透剂JFC,能帮助精练酶更好的渗入纤维内部,经过40分钟的低温汽蒸,CZ-4可使纤维外层的果胶层基本分解,但一些蜡质和其它杂质仍会残留在织物上;进入下煮液后,织物上的蜡质及其它杂质在下煮液助剂的作用下,进行一步分散、溶解到水里,使纤维表面杂质继续减少。后道的氧漂工艺主要去除纤维色素,并氧化、分解、分散剩余的杂质。经过上蒸→下煮→氧漂,对织物完成前处理加工。从表1的数据看,处理织物完全可达到后序染色工艺的要求。上蒸(55℃)、下煮(60℃)、氧漂(85℃)均在较低的温度下进行,可大大节省蒸汽消耗,对染厂来说,前处理的蒸汽消耗量是非常大的,此工艺可大大降低蒸汽消耗量;并减少烧碱用量,降低水洗耗水量。在整个前处理过程中,因蜡质去除比常规工艺少,故最终手感比常规工艺稍好。但在实际生产中,配制工作液所用的水硬度不可太高,防止导布辊结垢。

四、结论

精练酶前处理,可在较低温度下对纤维素纤维完成精练过程,节能,环保、降耗;

利用精练酶CZ-4,对纯棉和涤/棉梭织布进行上蒸(55℃)→下煮(60℃)→氧漂(85℃)的低温前处理加工,白度和毛效可达到常规高温碱处理工艺的效果,且手感好于常规工艺。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行