大麻(HEMP)是人类最早使用的纺织纤维之一。近年来,随着大麻的广泛种植和大麻脱胶等技术难点的解决,其产品的综合开发利用,颇受人们的青睐。大麻纤维属天然纤维素纤维,利用它开发的针织类服装,可以满足人们对贴身类产品的特殊要求,具有独特的吸湿性、透气性、凉爽感、抗静电性、抗霉抑菌、防紫外线等功能,属于绿色纺织产品的范畴。大麻产品的开发融天然性、舒适性和功能性为一体,满足了人们追求高档产品的愿望。

传统的针织物前处理工艺多以氢氧化钠作为煮练剂,用量较大,煮漂过程中释放的蒸汽会污染空气,产生较重的气味,影响了生产环境,产生的有害废液,加重了水处理的负荷,且容易造成织物的损伤。清棉师Scolase100T是一种生物高科技环保产品。使用清棉师的确能减少织物的损伤,使前处理后的织物品质优良,且清棉师是一种催化效率高,催化条件缓和,污染小的煮练用剂。通过对比实验和效果测试,确定了织物的前处理工艺,取得了较为满意的效果。清棉师作为一种生物技术的应用,提高了生产效率和产品质量,降低了成本,减小了环境污染,产生了明显的经济效益与社会效益。

2理论分析

2.1纤维性能

大麻学名Cannabi Sativa,属大麻科。它的化学组成:半纤维素17.84%,水溶物10.08%,果胶5.80%,木质素7.31%,纤维素58.14%,其余是脂蜡质。由于半纤维素和木质素不易去除,果胶含量高脱胶难,所以纤维可利用率较低,可纺性也差,但脱胶质量的好坏直接影响到织物的质量。传统的大麻脱胶工艺为化学脱胶,随着生物技术的突飞猛进,酶生物脱胶技术取得了一定的进展。经过酶适度脱胶与机械相结合提取大麻纺织工艺纤维,获得长度为60mm~80mm的纤维,可用于纺36公支以下的纯大麻纱其可纺性在麻类纤维中仅次于苎麻和亚麻;其线密度较苎麻、亚麻小一些,一般在0.25tex以下,与棉接近;也可以与毛、丝、涤混纺制成高档服装面料;还可获得供粗梳毛纺的40mm~60mm的毛型短纤维和供棉纺厂使用的20mm~40mm的纤维。

大麻纤维的许多性能与棉纤维有相似之处,通过与棉纤维的混纺,特别是与精梳长绒棉拼混后,提高了混纺的可能性。由于棉纤维的柔软度和延伸性好,使大麻,棉混纺纱能够满足针织工艺的要求,不仅改善了成纱质量,而且能改善大麻纤维中的杂质含量高,纤维染色不均匀,得色不深等不足,提高其服用性能。选用大麻精干麻,线密度为10~6.67dtex,品质长度为29~40mm。原棉品质长度为32mm,线密度为0.18tex。大麻与棉的混纺比为55:45。为保证其可纺性和细纱强力,大麻纤维在脱胶时采用了不完全脱胶工艺,使大麻纤维的前处理及染色均存在一定困难。

2.2氢氧化钠的作用

氢氧化钠是传统的最有效的煮练剂。大麻和棉纤维均含有果胶质、木质素、蜡状物质等杂质,在热碱溶液中它们会发生溶胀,从凝胶状态变为溶胶状态,与纤维的粘着变松,再通过机械作用,比较容易从织物上洗落下来。由于大麻纤维中半纤维素的含量大,使纤维对碱的浓度比较敏感,在较高的碱浓度下,会对纤维造成严重的损伤,出现明显的降强,且与双氧水的协同作用不好,其工艺稳定性差,要使用大量的助剂,对生态环境造成严重危害。

2.3清棉师的作用

清棉师Scolasel00T是由上海市纺织科学研究院化学工程中心研制的高效绿色前处理助剂。它是由多种生物复合酶和鳌合分散剂组合而成的阴离子型产品,外观呈淡桔黄色颗粒状,易溶于50~60℃的水中,其1%水溶液pH值为11~12。它与双氧水协同作用,在高温条件下,能有效地分解纤维素纤维的杂质,使杂质迅速降解而溶于热水,或被去除。如果胶质、蜡质、灰分以及其它有机物。它对原棉上的木质素不是像氢氧化钠那样采取膨化的方式,而是用酶把它消化,再在双氧水存在的条件下,对部分木质素产生氧化分解作用,色素也能被双氧水破坏,使织物的白度增加。清棉师与双氧水的协同作用良好,对织物的强力损伤较小,能使纤维性柔软,手感光泽较好,废水中碱浓度较低,减少对环境的污染,使生产总成本下降20%。

2.4双氧水的作用

在前处理煮漂溶液中,双氧水主要对大麻和棉纤维起漂白作用,能够降解色素不饱和键达到消除颜色目的,还具有煮练去除杂质的作用,同时对织物的强力也有一定的损伤。

3 实验部分

3.1实验材料

混纺织物:大麻/棉(He/T,55/45)罗纹针织坯布,纱支为18.2tex,坯布克重为199.5g/m2

化学药品:分析纯试剂:双氧水、氢氧化钠、硅酸钠;工业药品:清棉师(Scolasel00T)、渗透剂JFC、洗涤剂

实验仪器:HH-S电子恒温水浴锅(河南)、FA2004电子天平(上海)、SBD一1B织物白度测定仪(浙江)、HD026N织物强力测定仪(江苏)

3.2实验操作

在染杯内加入一定量的水,按工艺处方依次加入硅酸钠、氢氧化钠(或清棉师)、渗透剂JFC和双氧水,然后放入织物,控制升温速率,约50分钟将前处理溶液从55℃加热到100℃,再恒温至规定的处理时间。在加热过程中要不断翻动织物,且不可将织物长久地露在前处理液面以外,然后经热水洗、皂洗、热水洗、冷水洗和晾干,最后测定织物的白度、失重率和顶破强力。

3.3织物性能测试方法

根据生产过程中对前处理半制品的要求,测试不同前处理条件下,织物的有关性能,从而评定工艺条件的合理性。测试的主要项目有:织物白度指数、织物失重率、织物顶破强力和织物的毛细管效应。由于处理后织物的毛细管效应均在15cm/30min左右,已达较高数值,不再作为重要参数考查。

3.4正交实验方案设计

正交实验设计的理论和方法是在解决实际问题的过程中形成和发展起来的科学手段。通过正交实验再结合直观分析,方差分析,可以找出最佳的工艺条件和最显著的影响因素。为了确定氢氧化钠和清棉师分别作为煮练剂的最佳前处理工艺条件,根据生产实际主要的影响因素,选定了前处理工艺中的双氧水、氢氧化钠(或清棉师)、硅酸钠和时间作为实验因素,且各因素取3个水平,选用L9(3 4)正交表进行正交实验设计。

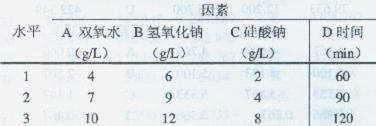

3.4.1氢氧化钠作煮练剂的实验方案

用氢氧化钠作煮练剂,选定了四个因素、三个水平的正交实验方案。设计的因素、水平方案如表1所示

表1氢氧化钠作煮练剂的因素、水平方案

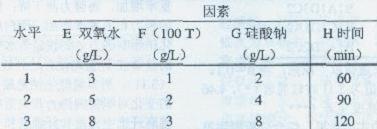

3.4.2清棉师作煮练剂的实验方案

以清棉师作煮练剂时,同样选定了四个因素、三个水平的正交实验方案。设计的因素、水平方案如表2所示。

表2清棉师作煮练剂的因素、水平方案

3.4.3正交实验方案说明

以上正交实验均以浴比1:20,织物10克,加渗透剂JFC3g/L配制前处理溶液于染杯内,并放在恒温水浴锅中加热,将针织物放入染杯中进行煮漂处理。

4结果分析

4.1以氢氧化钠作煮练剂的实验结果

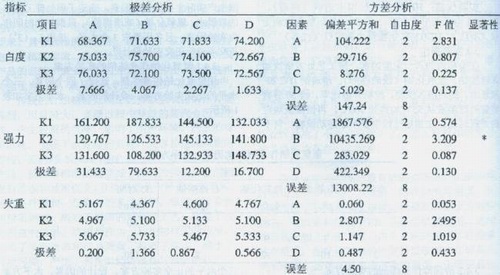

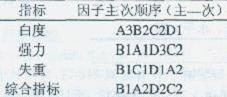

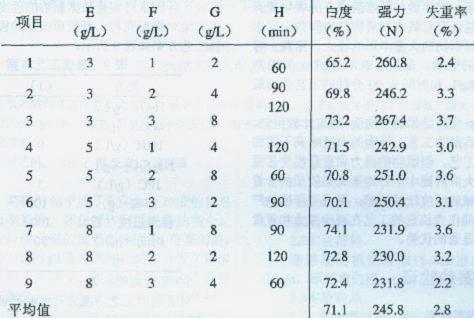

根据设计的正交实验方案,以氢氧化钠作煮练剂的实验结果如表3、4、5所示。

表3 正交实验结果

表4 极差与方差分析

表5因子主次顺序

注:以上计算结果遵循以下原则:当α=0.1、0.05、O.01时,Fα临界值为3.11时较显著(*),4.46时显著(**),8.65时高度显著(***)。

根据表3、4、5的实验结果,综合分析得到第一:影响白度由大到小的因素依次为双氧水,氢氧化钠,硅酸钠和时间:影响强力由大到小的因素依次为氢氧化钠,双氧水,时间和硅酸钠;影响失重率由大到小的因素依次为氢氧化钠,硅酸钠,时间和双氧水。第二;随着双氧水用量的增加,织物的白度增加,强力下降,失重率变化不大;随着氢氧化钠用量的增加,织物的白度和失重率增加,而强力下降;随着硅酸钠用量的增加,织物的白度和失重率增加,而强力测下降:随着时间的延长,织物的强力和失重率增加,而白度降低。第三:除氢氧化钠影响强力达到较显著水平(*)外,其它各因素的显著性F值均没有达到较显著的Fα临界值水平(3.11)。所以氢氧化钠是最重要的影响因素,用量的变化对织物的强力和失重率影响较大,这是由于棉麻纤维中大量非纤维素和半纤维素成分的存在,对氢氧化钠的敏感性特点所造成的。另双氧水对织物的白度影响较大。第四:综合考虑各因素的影响,采用双氧水7g/L、氢氧化钠6g/L、硅酸钠4g/L和时间为90分钟的工艺作为最佳工艺。

4.2以清棉师作煮练剂的实验结果

根据设计的正交实验方案,以清棉师作煮练剂的实验结果如表6、7、8所示。

表6 正交实验结果

表7 极差与方差分析

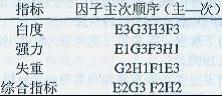

表8 因子主次顺序

注:以上计算结果遵循以下原则:当α=0.1、0.05、0.01时,Fα临界值为3.11时较显著(*),4.46时显著(**),8.65时高度显著(***)。

同样根据表6、7、8的实验结果,综合分析得到第一:影响白度由大到小的因素依次为双氧水,硅酸钠,时间和清棉师;影响强力由大到小的因素依次为双氧水,硅酸钠,清棉师和时间;影响失重率由大到小的因素依次为硅酸钠,时间,清棉师和双氧水。第二;随着双氧水用量的增加,织物的白度增加,强力下降,失重率变化不大;随着清棉师用量的增加,织物的白度增加,强力和失重率变化不大;随着硅酸钠用量的增加,织物的白度和失重率增加,强力变化不大:随着时间的延长,织物的白度和失重率增加,强力变化不大。第三:除双氧水影响白度达到较显著水平(*)外,其它各因素的显著性F值均没有达到较显著的Fα临界值水平(3.11)。所以双氧水是最重要的影响因素,用量的变化对织物的白度和强力影响较大,这是由于棉/大麻纤维中色素不饱和键与纤维素成分的氧化降解所造成的。可能还有双氧水和清棉师协同效应的影响。另硅酸钠对织物的失重率影响较大。第四:综合考虑各因素的影响,采用双氧水5g/L、清棉师2g/L、硅酸钠8g/L和时间为90分钟的工艺作为最佳工艺。

根据表3、6实验结果的平均值,通过比较可知,氢氧化钠作煮练剂的工艺,织物的白度略高于清棉师作煮练剂的工艺,但织物的强力和重量损失却很大,这是因为大麻纤维中半纤维素和果胶质的含量较大,使其对碱的浓度比较敏感,造成了纤维的严重损伤。清棉师作煮练剂的工艺在减少强力和重量损失方面有着显著的优势。

5工艺方案的验证

5.1工艺方案确定

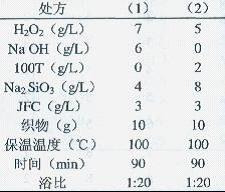

将正交实验所得到织物的白度、强力和失重率实验数据,经过进行极值、极差、方差大小的分析,比较了各因素对实验数据影响的程度,再结合目测各实验对棉籽壳和大麻胶质去除的程度,确定了最佳工艺方案如表9所示。

表9最佳工艺方案

5.2验证实验结果

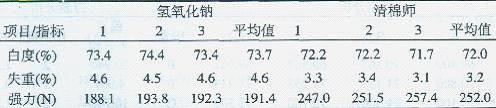

对确定的工艺方案进行实验验证,平行实验三次所得结果如表10所示。

表10 实验方案的验证结果

通过实验验证,氢氧化钠和清棉师作煮练剂都能起到去除果胶质、木质素、蜡状物质的目的。经氢氧化钠煮练的织物白度高,但强力和重量损失较大。而经清棉师煮练的织物白度略低,但强力和重量损失较小,且处理条件温和,处理液的起始pH值为11,排放的废水pH值为8.4,有利于环境治理。

6结论

6.1在大麻/棉混纺针织物前处理煮漂溶液中,氢氧化钠和清棉师均是良好的煮练剂,能够去除果胶质、木质素、蜡状物质、灰分以及其它有机物。

6.2随着氢氧化钠用量的增加,织物的白度和失重率增加,而强力下降;随着清棉师用量的增加,织物的白度增加,强力和失重率变化不大。

6.3清棉师与双氧水的协同效应较好,二者主要控制双氧水的影响。而氢氧化钠与双氧水的协同作用不好,二者的影响均要控制,才能使工艺稳定。

6.4清棉师作煮练剂可改善生产环境中的空气污染,工艺条件温和,处理液的起始pH值为11,排放的废水pH值为8.4,有利于废水治理。

6.5清棉师作煮练剂的工艺在减少强力和重量损失方面有着显著的优势,特别适用于大麻及其泪纺织物,具有良好的推广应用价值。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行