[关键词]涂料印花;消泡剂;刮板效果;乳化剂

涂料印花是目前国际上流行的染色技术,是将不溶性染料借粘合剂成膜,机械地固着在纤维织物表面的一种印花工艺。影响涂料印花的一个重要因素是涂料印花色浆的质量。印花色浆是一种复杂的分散体,包括:乳化体(黏合剂、乳化糊)、悬浮体(涂料浆)、无机盐(催化剂和还原剂)以及树脂和水等。由于这种分散体存在一定量的表面活性剂、水、助剂等,因而在涂料印花过程中,花筒压过时往往产生大量的气泡,使织物产生白点、斑点,花形颜色不匀,花色模糊等质量问题。此外,印花浆的主要成分黏合剂在聚合生产过程也会产生大量的泡沫,影响生产容器的有效容量,造成生产损失。因此,这两个过程都必须加入有效消泡剂。

涂料印花工艺特性要求消泡剂不但具有优异的消泡抑泡效果,而且与印花浆料有良好的配伍性,不能影响印花浆的流平性,否则会影响表面的光滑平整,产生“鱼眼”、“缩孔”等问题。衡量印花浆消泡剂性能最有效的方法是刮板实验。我院从90年代起专业从事印花浆消泡剂研究,先后开发了ED、DF、RD等系列印花浆消泡剂,在印花浆消泡方面积累丰富的经验。乳液型印花浆消泡剂性能主要取决了主消抑泡成分和乳化剂的选择,乳化剂类别、配比及其用量的不同,都将直接影响消泡剂的性能。本文通过对乳化剂不同组合的研究,研制开发RD系列涂料印花浆消泡剂。

1实验部分

1.1实验原材料

聚醚改性有机硅氧烷(Dowcerning544slimetL-77,L-7605,L-7608,L-7280,L-8620等)、普通二甲基硅氧烷(粘度500CP)、聚醚(L61,L62,L64,L41,L43,GP,GPE,PPE等)、乳化剂(S-60,S-80,SG-6,O-25、T-60,T-80,RD专用乳化剂)、ED消泡剂等。经实验室筛选,选择合适的聚醚改性有机硅氧烷和聚醚,以进行配方试验。

1.2制备工艺

1.2.1主要设备

自动控温加热釜、冷却搅拌釜、高速剪切分散机、储罐。

1.2.2工艺流程图

将改性有机硅(A)、聚醚(B)、乳化剂(C)加入自动控温加热釜中加热至要求温度,恒温搅拌30min,确保各组分充分溶解均匀后,放入冷却搅拌釜中冷却至70℃,经过高剪切分散乳化,与其它助剂(D)复配得消泡剂。

1.3测定方法

1.3.1消抑泡性能测定方法

取20mL印花浆料,置于容量为25mL,刻度精度为0·5mL/格带塞的量筒中,充分振摇至泡高25mL时滴入已稀释6倍的消泡剂25滴(约为消泡对象的0.35%)后,启动秒表,观察泡沫不再消失时,再振摇40s,记录不同时段的剩余泡沫量。以泡沫消失1mL的时间长短判断消泡剂性能,以同时段的剩余泡沫量来判断抑泡性能。

1.3.2乳液稳性测定方法

采用离心沉淀(3000r/min)半小时进行考查。

1.3.3刮板实验

称取50g印花浆料,加入氨水调节pH至7.5,搅拌均匀,再加入2‰消泡剂,调制成糊状。在玻璃板或无纺布上置200目的印网框,将一定量的上述稠化浆置于网上,用印刮板将稠化浆均匀展开涂于网上,然后迅速移开筛网,观看涂层的平坦性及光泽情况。若涂层面平坦无气孔且有光泽,或有少许气孔但能瞬间自行消失,说明被测消泡剂的消抑泡效果好,反之则差。

2实验结果与讨论

2.1不同乳化剂对消抑泡性能的影响

确定主消抑泡成分的HLB值后,选择对应的乳化剂组合进行试验,将其中乳化状态较好的五组进行性能测试,结果如表1。

测试表明:不同乳化剂组合对稳定性及消泡抑泡能力有较大的影响,1、2、3组合乳液稳定,但消抑泡性能不太理想,5组合消抑泡性能最好,但乳液不稳定。因此选择综合性能最好的RD专用乳化剂。

2.2乳化剂用量对消抑泡性能的影响

确定乳化剂之后,进行扩大试验,并将乳化剂用量分别设定为:9%、7.5%、5.5%,同时进行稳定性及消泡抑泡性能测试,结果如表2。

乳化剂既是消抑泡成分的分散剂,同时又是一种起泡剂。因此乳化剂用量对消抑泡性能有直接的影响,从表2可见,随着乳化剂用量的增加,消泡抑泡性能下降。

2.3RD消泡剂性能测定及比较

表3为RD消泡剂与ED消泡剂和厂家提供的对比样品的消抑泡性能测定结果。

由3表可见,RD消泡剂消泡1mL所需的时间最短;不同时间段余泡量最少,由此可见其消泡、抑泡性能优于ED消泡剂和对比样品。

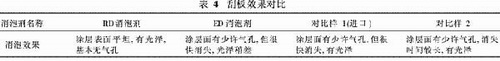

2.4刮板效果对比

印花浆消泡剂非常注重刮板实验,刮板效果是衡量消泡剂性能的重要标志。表4为RD消泡剂与ED消泡剂和厂家提供的对比样品刮板效果测定结果。

由表4得出:使用RD消泡剂的涂层表面不产生气孔,平坦而有光泽,在样品对比中效果最佳。

3结语

以RD专用乳化剂为乳化体系的RD-51印花浆消泡剂已形成年产80t规模生产,产品在广州、东莞、顺德、南海、中山等厂家应用,使用效果良好,达到进口同类产品的水平。

来源:中国涂料助剂网

该文章暂时没有评论!

最新技术文章

点击排行