【集萃网观察】CVC牛津纺织物经向用双经涤棉混纺纱(线),纬向用纯棉纱(线)交织而成,我厂生产45+45/16 101×50涤棉牛津纺的染色工艺已趋于成熟,现已生产几百万米,其牛津纺的风格突出,各项染色牢度达到客户要求,产品出口合格率高,取得了较好的经济效益。为了扩大牛津纺产品的销路,提高产品的档次和竞争力,我们近期又相继开发出CVC牛津纺的仿色织印花,色点效果明显,珠粒突出、布面丰满,白地洁白。多色彩条印花的牛津纺在外观上可与色织物媲美,而在价格上则大大低于色织牛津纺,以质优价廉占据纺织印染产品一席之地。

1 小样试验

1.1 染料的优选

根据涤纶纤维与棉纤维染色性能的不同,我们分别用棉用染料和分散染料刮印,结果用棉用染料刮印的织物色点效果较差、珠粒不突出、布面不丰满、无色织风格,且白地色部分沾污较严重。而对棉纤维沾污的分散染料在还原清洗过程中比较容易剥去沾污,从而使CVC牛津纺织物表面具有清晰的色白相问的色点效果,珠粒突出,仿色织效果强。所以CVC牛津纺印花我们选用分散染料染涤工艺。

印花用分散染料,应尽量选用高温型和升华牢度好的染料,以免印花织物在热溶时,染料升华对白地涤纶的沾污。分散染料的升华牢度与染料结构、焙烘温度以及印花浓度有关。同一只分散染料,焙烘温度和印花浓度提高,升华牢度降低。因此选用分散染料时,既要考虑到焙烘温度,又要考虑到印花浓度。所以在印花时,应尽量选用升华牢度好的染料,同时尽量配套,不要使用升华牢度相差太大的两只染料进行同时印花.避免造成焙烘工艺难以安排。

我厂一般选用深蓝HGL、大红HBGL,黄棕H2RL,红玉H2GFL、翠蓝S-GL、紫HFRL等分散染料进行拼色印花,其次是选用对棉沾污基本能去除的染料,如大红、黄、黄棕、红玉、紫、孔雀蓝等鲜艳色,但是分散蓝或分散蓝与其他染料拼色组成的色浆,经印制焙烘、还原清洗时沾污比较严重,经两次还原清洗后效果并不明显,只有通过H2O2轻漂才能去净。其中福隆蓝S-BGL对棉沾污严重,多次还原清洗也无法去尽,但织物色光越洗越萎暗,必须堵绝使用;分散草绿SE-GFL不但其升华牢度差,对棉沾污更严重,也应尽量避免使用。一般用在印花上的分散染料多数考虑把明亮的品种用于浅淡色泽,给色量高的用于深浓色泽。

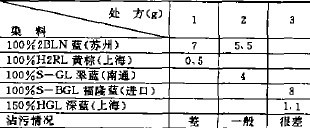

分散蓝或分散蓝与其他染料拼色处方的优选情况见表1。

表1

注 同一色号浅蓝为例。

由表1可看出,2#处方最佳,但浅蓝色还有轻微沾色,需加强工艺

1.2 分散染料还原情况

分散染料刮印CVC牛津纺,经热溶发色后,清洗工艺值得探讨。如果单用清水洗,不但沾色严重,根本洗不出亮白点;采用皂洗,沾色不能去除,同样洗不出亮点{只有采用还原清洗和皂洗才能去除沾污,显现出清晰的亮白粒纹的仿色织风格。但还原清洗中NaOH、H/S的浓度掌握是一个很重要的参数 皂洗中应选用对染料有亲和力的洗涤剂,防止平洗槽内已洗下的染料再沾污纤维。

2 大样生产工艺

2.1 织物规格

45+45/16 101×50 CVC牛津纺

2.2 工艺流程

摆布→缝头→烧毛→退煮→氧漂→丝光→定形→印花→焙烘→还原清洗→加白柔软→防缩→成品

2.3 工艺条件

烧毛 LMH007,车速100~110m/min,二正二反,油量10~12格。

退煮 LMH042,车速3O~ 35m/min,NaOH 45~50g/L,轧碱温度80℃,每米布加渗透剂1kg,汽蒸100~105℃ ,平洗1、2格热水洗,3格温水洗,4格冷水洗。

氧漂 LMH066,车速30~ 35m/min,H2O2 7~ 8g/L,Na2SiO3 10~ 14g/L,pH 值10.5~ll,汽蒸100~105℃,平洗1、2格热水洗,3格温水洗,4格冷水洗。

丝光 LMH201,车速40~ 45m/min,NaOH 170~190g/L,扩幅123~124cm,落布门幅112cm,pH值为7。

定形 LMH751,40~ 45m/min,200±5℃ ,落布115~116cm。

整个前处理过程需注意的问题:

(1)对各工序的落布要认真抓好,防止织物擦伤和纬移疵布的出现;

(2)严格抓好氧漂工艺,水玻璃追加要足pH值严格控制在10.5~11,否则较易产生破洞;

(3)定形前必须认真检查定形机针板,由于CVC牛津纺系交织而成,易产生针眼洞;

印花 采用荷兰Stork一Ⅳ型印花机。印花工序对CVC牛津纺仿色织布印制是否成功的关键工序之一 首先是圆网的选择。由于CVC牛津纺含棉成分高,吸湿量大,为了印得精细的条纹,一般0.5mm以下线条选用100目镍网,0.6mm以上选用8O目镍网。其次是色浆的调制(见表2)。分散染料在分散溶解时,要求有均匀的颗粒,颗粒大小对匀染性关系甚大,粒子大于2μ者,匀染性较差,容易造成色点。分散染料的分散情况与溶解时的温度有关,溶解温度高,则分散体破坏,分散染料便会再次凝聚形成大颗粒。因此,溶解染料时,最好使用40℃以下经六偏磷酸钠软化后的两倍量水调成浆状,然后加水冲淡 如果在染料色浆中先加些糊料,则可使分散状态更好些。为了得到前后一致的色光,我们采用集中称料、磨料,高速搅拌,然后再按批等分的办法,以减少前后色差氇 过滤后的色浆。加入镍网中后的液位要高,刮刀角度要大,左右压力一致,即调至印花织物不露底为止。特别要注意保持车速一致,以落布干为宜,防止人为控制不当造成色差。

表2 常用印制色浆组成(单位g/kg)

焙烘(LMH681) 是印制仿色织牛津纺的关键工序。CVC牛津纺经分散染料色浆印制后.大部分染料仍留在棉纤维上,所以只有通过焙烘固着才能使绝大部分分散染料转移到涤纶纤维上。大部分染料在焙烘时,在干热情况下先升华气化,因对涤纶有亲和力而被涤纶纤维吸附,然后在涤纶纤维中扩散而固着。升华牢度低的染料使白地沾污或在设备中流散。所以热溶固色一般要求选用升华牢度高的染料。这种机理基本上相同于热溶法染色,不过印花色浆中的电解质和原糊阻碍了分散染料热溶入聚酯纤维,因此,在相同的焙烘温度下,印花织物的培烘时间较染色织物为长。焙烘工艺条件选择见表3。

表3

注:焙烘时间为4min.车速为25m/min

还原清洗(LMH641) 分散染料经高温培烘固色后,大部分染料巳染着于涤纶纤维上,再经过烧碱、保险粉还原清洗和皂洗,可以去除残留在棉纤维上的分散染料。分散染料沾污白地的原因是分散染料在焙烘时的升华沾色、固色不充分,使未固色的染料在平洗时沾污白地。要提高CVC牛津纺仿色织印花布白地的洁白度,主要是合理选择染料,控制焙烘和平洗工艺条件。平洗时要勤换水,浅色布(除浅蓝外)只需大流动水冲洗、皂洗即可;中色布需两车布换一次水;深色布一车布换一次水。对沾色严重的要增加H2O2轻漂工艺(据有关资料介绍,次氯酸钠漂白也能去除沾色)。值得注意的是,还原清洗浓度不能太低,否则不但还原清洗效果不佳,还会产生色条、条花等疵病,只有通过再次还原清洗,方能勉强挽救。

总之,染料的选择和固着条件的控制,是提高白度的关键,若控制不当,平洗就很难弥补。只有强化工艺才能使仿色织CVC牛津纺颗粒明显,珠纹突出,仿色织效果强。

还原清洗工艺条件

车速45±2m/min,浅色100%NaOH :85%H/S 20g/L;中深色25g/L(需清洗两次)。汽蒸温度1O0℃,时间1min。皂洗1格90~95℃,2格85~90℃,第1格加洗涤剂8801,底料20kg,以后每次均匀追加2kg。

中深色经两次还原清洗后,对沾污较重的还需增加H2O2轻漂工艺,其工艺条件如下:

车速45~ 50m/min,汽蒸100~ 105℃ ,H2O2 1~1.5g/L,皂洗。

加白柔软处理工艺条件

车速35~40m/min,S:1O0~102℃ ,T:130~140℃ ,落布113~114cm。

处方(g/4OOL)

VBL 800

8301 8

8701 12

柔软剂 16kg

防缩(LMH441或MFS) 经过防缩水处理后的CVC仿色织牛津纺,象色织牛津纺一样,珠粒明显突出洁白饱满,手感柔和。

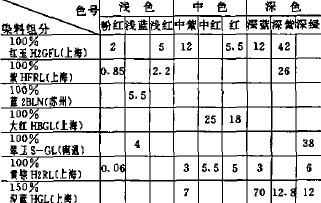

各色泽印花色牢度(见表4)。

表4

参照标准为国家标准精梳涤棉混纺印染布代号GB5326-85

来源:印染在线 作者:张玲香

该文章暂时没有评论!

最新技术文章

点击排行