1 整体规划

当前印染行业处于新老并存.优胜劣汰和产业优势转移的生存发展期,因此对行业用水及污水回用的合理使用显得及其重要。下面对具体方法作分部分析说明:

1.1 现有企业老设施的整合

绝大部分的印染企业已经开办多年,废水处理设施是既复杂又老化,如果要彻底重来是不切实际的,一般可以从实际的角度出发.尽可能保留可用设施,放弃无用或多余的设施。对保留的设施进行可行性评估,在得到确切评估依据的基础上进行整改、补充以及增添设施等综合措施,目标是利用一切可用之物以求节约.而放弃一部分无用设施以求工艺合理,另外补充和增添设施以达处理工艺整合的完善,一般的要求是:保证调节池一定的容量,保证生化池的停留时间以及根据用户生产的用水、排水情况再来选择可靠的污水回用的处理工艺。

1.2新建染厂水系统的规划

首先要考虑用户的总排放量、排放指标等要求,之后就是依据工厂生产产品结构,用水、排污等实际情况来设计供、排水管线与水处理设施,一般需考虑车间染机的清污分流,必须是单独的供排水管道和处理工艺及系统,供生产的净化水、软化水也要设单独供水管。水处理设施则分为:供水处理设施,污水处理设施和回用处理设施等.一般在设计时需考虑适当的余量以及用户各生产段用水的要求与成本,特别要准确地计算出污水处理至回用的成本以供用户投资决策参考。

1.3实际用水成本与处理回用成本的比较

现在全国各地方的用水水价与污水排放价格都不一样,现以江苏苏南地区为例:

工业自来水一般在:1.5元/m3左右,处理COD,300mg/L入城市管网一般收费为:3元/m3左右。

一般印染厂把COD为1000mg/L的废水处理至COD到300mg/L时.一般需加处理成本约为1元/m3左右。

合计常规总用水成本为:5.5元/吨水

如果以COD 1000mg/L为指标进行处理回用成本计算:

污水处理至COD为80mg/L.所需处理成本:1.5元/吨水。

后级回用生化及物化处理成本:0.65元/吨水f注:至此处理后出水部分已可以回用于低端生产用水和一般冲洗或漂洗用水):

回用脱盐成本:1.6元/吨水,回用综合合计成本:3.75元/吨水左右;

可节约用水成本为:正常用水成本5.5元/吨水一回用综合成本3.75元/吨水=1.75元/吨水

实际可节约水费:1.75元/吨水

回用成本控制的关键因素:

①减少污水处理过程的提升次数:

②适当延长水解酸化的时间:

③提高生化好氧池氧的利用率;

④选择好高效、低副作用、低成本的氧化剂;

⑤选择性使用膜工艺以及尽量保证uF膜、RO膜使用寿命的延长。

(注:UF膜即超滤膜,R0膜即反渗透膜)

2 污水处理与回用工艺路线的选择

2.1 污水清浊分流后浓水的处理工艺

染色污水经清浊分流后一般情况下,高浓度污水中COD、BOD、色度、胶体、氨氮等都会很高,浓污水水量一般只占总污水量的十分之一至八分之一左右.该类水的处理工艺以采用长时间高水位的半厌氧水解酸化工艺,结合小流量回流循环,使污水中的化学有机物和色度、胶体等长链的大分子经酸化水解氧化成可生化性较好的小分子团.在厌氧水解的菌使用下成为好氧菌的营养来源.经充分酸化处理的出水可大大降低后级好氧处理的难度.同时可降低好氧处理的电耗。必要时高浓度污水可以采用二级酸化即中间加6—8小时好氧处理.该工艺的目的是提高水解菌的硝化与反硝化能力.处理时间一般根据实际水中污染物的浓度来确定。

经水解酸化后的出水可进入好氧处理池,如果用户是三级排放标准则水解好氧时间可以适当缩短:如是一级排放则选择水解酸化-好氧-缺氧-好氧工艺.目的是彻底氧化水中的有机物.延长生化时间.出水就能达到排放要求。

2.2清浊分流后清污水的处理工艺

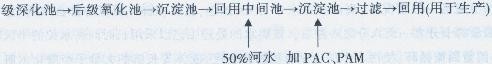

分流后的低污染水包括:染缸内的冷却水、蒸汽的冷凝水、染色的前处理水和染色后漂洗水。冷却水、冷凝水收集后作简单处理后即可回用。而染色的前处理水与后级漂洗水的COD一般都在300mg/L左右,属低污染水,可以先进行生化处理至COD≤80mg/L以下后,再进行回用处理。回用处理工艺流程如下:

回用的成功要素:

1)、认真分析水中污染物的成分、含量;

2)、根据染色生产的用水要求来确定污水回用处理的工艺:

3)、制订的处理工艺要简捷、操作方便及投资的合理与运行成本的节约;

4)、合理地把回用水与总补给水量有机结合,做好全厂的用水平衡供应与处理。

5)、回用处理外排浓水的再处理与排放等。

3 回用项目实例:

3.1 浙江某大型西装面料企业(科德用户)

全厂用水量:3.5万m3/d(两个厂区)

回用量:6500 m3/d

回用成本:污水处理成本:1.1元/m3污水

回用处理成本:0.8元/m3·d

范围:化纤、混纺面料的中深色染色生产用水

处理工艺:

分流后浅污染污水调节池→水解酸化池→好氧池(活性污泥法)→后

(COD-800mg/L) (24h) (1 8h) (26h)

使用情况:现在已有正常使用一年多,情况基本正常。

不足之处:盐分有所上升,但还未影响染色。

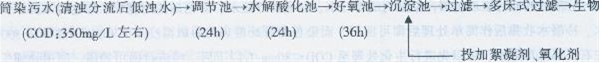

3.2江苏常州某筒染企业(科德用户)

全厂用水量:3500m3/d

回用量:1500 m3/d

回用成本:回用处理成本:1.1元/m,·d(含污水处理费)

使用时间:8个月

处理工艺:

碳滤池→精密过滤器→回用

使用情况:能基本满足筒染漂洗水要求。

不足之处:有少量残色和盐份的波动,对高端染色产品有些影响。

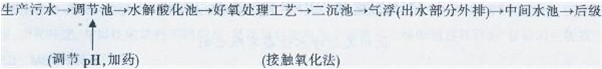

3.3江苏张家港某针织染色企业(科德用户)

日用水量:3000m3/d~4500m3/d

回用水量:1000m3/d

回用成本:污水处理部分:1.3元/m3·d

回用处理成本:0.8元/m,·d

辅助成本:1元/m3。

共计回用成本:3.1元/m3水

处理工艺:

该用户的污水采用不分流集中处理工艺,经集中处理后取部分水量进行回用。

生化池→回用沉淀池→中间清水池→多介质过滤池→活性碳过滤池→GT活性碳生物膜滤池→RO膜脱盐处理→回用

运行情况:运行近半年时间,一切正常。

水质对比:

污水进水 回用水

电导率:2500μ/cm 电导率:425μ/cm

COD:650 mg/L COD:≤25 mg/L.

硬度:300mg/L 硬度:≤0.5 mg/L

浊度:20 NTU 浊度:≤0.1 NTU

色度:60度 色度:≤3度

PH:6—9 PH:6.5—8

注:回用水出水基本接近于初级纯净水标准。

回用范围:用于全棉、针织、生产等

使用后情况:采用回用水的染品质量优于工业自来水染色生产的染品,具体体现在色光、色牢度柔软性能等方面较好,还能少量节省染化料助剂等。

4 结束语:

我公司承蒙纺织工程学会领导、专家的关注与扶持。于今年年初被学会授予我科德公司“中国纺织工程学会印染水处理研发基地”,这既是荣誉也是使命。结合近五年的印染水回用研发经验,在今年取得一些成果,在本文里已作简单介绍,但愿能得到广大用户的认可。

我公司在新的时期里将坚持不懈地研发方便易行、实用可靠的污水回用处理技术.为广大的用户提供安全、可靠的服务。

来源: 印染在线 常州科德水处理有限公司 李春放

该文章暂时没有评论!

最新技术文章

点击排行