【集萃网观察】二、拔染印花工艺在灯芯绒织物上的应用

拔染印花常被当作高档的印花工艺。然而,传统士林染料拔染活性印花虽然具有地色深浓、花色明艳和花型精细等优点,但操作较为复杂,生产成本高;使用的拔染剂雕白粉性能不稳定,在湿热条件下易分解,生产过程难以控制,造成质量不稳定,生产效益低,因此一般厂家不愿使用该工艺。采用涂料拔染活性染料印花工艺,则具有操作简便、成本低,工艺质量稳定,正品率高的优点 。而在灯芯绒织物上使用这个工艺,更为广大业者同仁所称道。

1、前处理

工艺流程坯布检验→拼缝→冷轧堆置→洗水

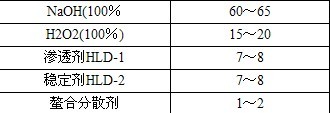

工艺处方( L):

工艺条件:由于灯芯绒在连续式煮漂时易产生堆布折痕,后道工序难以消除。因此,灯芯绒大面积地色拔染印花产品宜采用冷轧堆工艺,但冷轧打卷时不宜过长,控制在每卷2000m左右。打卷后用塑料薄膜包好,放置保温室(35±3)℃ ,匀速转动18h~20h,然后水洗,水洗时加入4g/L净洗剂MC。

2、地色染色

工艺流程及条件:浸轧染液→烘干→浸轧固色液→汽蒸(101℃ ~102℃ X 1min~3min)→水洗→酸洗(醋酸2g/L)→皂煮(95℃以上,净洗剂MC 4g/L)→热水洗→烘干

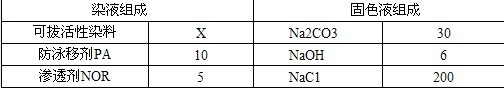

工艺处方( L):

2.1 可拔地色活性染料的选用

地色活性染料的选择必须符合如下条件:

(1)所选用的染料必须能被拔染剂破坏;

(2)破坏后的染料分解物与纤维结合部分是无色或对纤维无直接性的水溶性物质,经水洗后可除去;

(3)染料各项牢度必须符合标准要求。

活性染料地色可拔性与染料结构存在着很大的关系。一般KN型活性染料优于K型染料;对于同种活性基团的染料;活性基团接在重氮组分上的优于活性基团接在偶氮组分上的染料。在选择时可根据所需色谱和结构来考虑。

综合上述分析,一般选用KN型活性染料为主。可供选用的有雷马素红F-3B、雷马素黑N、雅格素黑B、雅格素红F-3B、雅格素黄RNL及上海产活性橙KN-5R。

2.2 灯芯绒露底的改善

灯芯绒在连续轧染时极易产生“露底”现象,因为灯芯绒织物上的染料在烘燥过程中易产生泳移。为此,在轧染染液中可适当加入一定量的防泳移剂,同时在轧染染液后预烘时不可“急烘”。预烘房温度不宜过高,一般控制在第一组70℃ ~80℃ 、第二组85℃ ~95℃ 。必要时在染液中加入10% 的染料,以改善“露底”现象。

2.3 pH值

可拔活性染料大多数属乙烯砜型,对pH值较为敏感,在pH值较高时易发生水解,固色液中碱剂浓度要保持稳定。同时汽蒸固色时要严格控制时间、温度。

3、拔染印花

工艺流程及条件:调浆→印花→蒸化(102℃×8min)→焙烘(150~C×5min)→热水洗→氧化水洗(27.5%H2O2 2g/L,60℃→热水洗→冷水洗→烘干

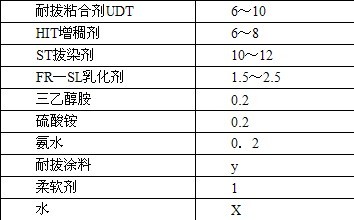

工艺处方(%):

4、拔染染化料及工艺条件选择

4.1 拔染剂的选用

一直以来,雕白粉、雕白块是拔染印花常用的拔染剂,但由于它们在湿热条件下(一般80℃)容易分解,生产过程中难以控制,易出次品,且在汽蒸时会释放出酸气,严重腐蚀设备。因此,此类拔白剂生产中应用不多。sT拔染剂(BASF公司)是 种不含锌的液体环保型还原剂,其主要组分是次磺酸衍生物。它在高温条件下分解,生成·SO 游离基,具有很强的还原力,会破坏地色染料,生成无色的可溶物,在后续水洗中很容易去除。在使用该产品过程中发现,相对其它拔染剂,它具有色浆稳定、色泽容易控制的优点。因此,此类拔染剂是活性地色涂料拔染印花工艺较为理想的拔染剂。

4.2 粘合剂的选用

粘合剂的选择是灯芯绒涂料拔染印花的关键。对于涂料拔染印花来说,所用粘合剂除了要具有常规的鲜艳度、手感、牢度好的要求外,还应具有较好的耐还原剂、耐电解质和机械力性能。我们对市场上大多数粘合剂进行较为仔细的筛选,结果发现许多粘合剂不耐电解质和酸,大致可分两类:一类会导致体系凝胶;另一类所成的色浆存放过程中粘度会下降。其中粘合剂UDT相对较稳定,同时干、湿摩擦牢度能满足要求。

4.3 增稠剂的选用

对于涂料拔染印花增稠剂,其性能要求大大高于常规直接印花。要求增稠剂具有较高成糊率的同时,还应具有较强的耐拔染剂,成浆后的流动性要好,且运行和储存要稳定等。有些厂家习惯采用醚化植物胶作为拔染印花增稠剂。这类增稠剂的稳定性和印制效果尚可,但由于容易粘网而产生塞网,印花疵点运行时难以发现。因此,对线条精细轮廓清晰度、色泽鲜艳度或白度要求特别高的色拔或拔白印花,一般难以采用。另外,涂料着色部分还存在着摩擦牢度问题。为此,通过对合成增稠剂类的NF—PT-3、NF—PT、PTF和HIT增稠剂筛选中发现,合成增稠剂HIT在体系添加相应乳化剂时,可以较好地满足涂料拔染要求,并且具有较好的水洗性。

三、牛仔布的拔染印花工艺

牛仔服装诞生一百多年以来,经久不衰,深受国内外消费者的喜爱。但是,随着生活水平的不断提高,人们的对服装的个性化需求越来越高。因此,普通的靛蓝服装已经远远不能满足人们的消费需求。为了迎合市场的变化,牛仔布和服装逐渐向着五彩缤纷的方向发展。如近年来出现的喷沙、喷药、喷涂料、套染、扎染等就是其中的一些新的加工方法。在牛仔布和服装的靛蓝底色上用拔白剂进行拔染印花也是增加牛仔布和服装花色品种的非常重要的一种加工工艺。

工艺流程:

靛蓝牛仔布→退浆→水洗→烘干→拔染印花→烘干(90-95℃)→汽蒸(100-105℃,15-45min)→水洗→烘干→预缩→检验→包装。

牛仔布在生产过程中为了织造方便和稳定产品质量,都施加了一定数量的浆料,这些浆料大部分是淀粉、聚乙烯醇和聚丙烯酸的混合物。要获得良好的拔染印花效果,尤其是拔染印花色牢度,充分退浆是非常必要的,退浆不彻底会导致印花色牢度降低。当进行拔白印花时,根据织物上带浆量的多少,可以不退浆而直接进行拔白印花。

固色剂FB的用量可以根据印花牢度要求增减,印花牢度要求高的应增大用量。固色剂FB也可以用其它涂料印花粘合剂代替,但应当事先进行试验。在硫化黑底色上拔白时可以适当加一些白色涂料色浆和粘合剂,以提高拔白效果。

根据我们的经验,一般的涂料印花色浆都可以作为牛仔布拔染印花的着色剂,但在实际使用时都需要事先进行试验。糊料可以用采用改性瓜耳豆胶、变性淀粉等,但都需要事先进行试验。

配好的印花浆可以在室温密封条件下存放一周而不会影响拔染效果,但不宜存放太久,建议随配随用。存放时间比较长的印花浆再使用时,应当事先进行试验。

拔染印花后不能过分烘干,否则会导致汽蒸时发色不良,烘干程度一般以印花图案不粘手、不搭色为准。发色不良时,可以重新汽蒸发色。烘干后的布匹应当及时进行汽蒸,放置时间过久会影响汽蒸时正常发色。汽蒸时间以饱和蒸汽汽蒸15-45分钟即可。汽蒸后的牛仔布水洗时,需要采用平幅水洗,水温以80-90℃为宜,可以适当增加一些净洗剂和棉用增白剂以提高拔白效果。

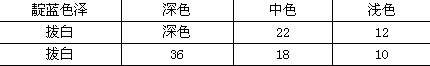

拔染印花后牛仔的颜色牢度如何?有人使用青岛海怡精细化工有限公司生产的DBK-100和FA-100为拔染印花助剂进行试验,并测定了几种拔染印花图案的颜色牢度,结果见表1。从表中可以看出,牛仔布涂料拔染印花后具有很好的颜色牢度。

表1 牛仔布涂料拔染印花图案的颜色牢度

而对靓蓝牛仔布来说,免汽蒸压烫靛蓝拔染剂K的拔染印花则是新型的拔染印花工艺。它采用低温碱液处理完成拔染作用(简称碱拔处理),取代传统拔染专用蒸化机与压烫机。具有工艺简便、质量稳定、不损伤织物强力和弹性、节能和节省投资等优点。拔染剂K适用于靛蓝牛仔布及弹力牛仔布印花、衣片印花、成衣印花,又可用于无蒸化设备的拔染印花牛仔布。

1、靛蓝拔染剂K的拔染印花工艺前处理:

为了获得高质量的拔染印花产品,采用酶退浆工艺。酶退浆时,采用渗透剂JFC作为退浆剂,以加速退浆,提高退浆效果。同时增加渗透剂JPC用量,有利于提高牛仔布吸水性。

酶退浆后先皂煮后水洗,在充分去除浆料的同时去除棉纤维上部分疏水性物质,使牛仔布获得较好吸水性,毛效>8em/30min。

酶退浆工艺流程:酶退浆(淀粉酶5g/L,食盐8g/L,渗透剂JFC 3g/L,醋酸调节pH值至6,温度55~60℃)→堆置(温度55~60℃;堆置50min左右)→1,2格皂煮(净洗剂3g/L)→3,4格热水洗(95℃以上)→水洗→烘干

牛仔布经前处理,有利于提高印花质量、拔染效果和涂料牢度。但未经漂白处理,原棉色素尚在,对拔白白度有一定的影响。

2、工艺流程及拔染浆组成与配制

流程:

拔白 印花前处理(酶退浆)→印花→(烘干→)碱拔处理→热水洗→皂煮→水洗→烘干

色拔 印花前处理(酶退浆) →印花→烘干→固着→碱拔处理→热水洗→皂煮→水洗→烘干

拔染浆组成与配制:

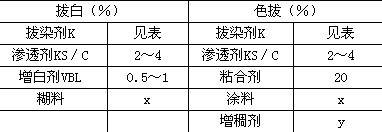

表 拔染剂K用量(单位:%)

拔白:将拔染剂K、渗透剂KS/C、水、糊料混合搅拌至桔红色颗粒消失为止。为提高拔白度,加入增白剂VBL时,先用少量乙醇润湿均匀后,用热水溶解。

色拔:将拔染剂K、渗透剂KS/C、粘合剂、水混合搅拌至桔红色颗粒消失为止,然后加入涂料、增稠剂,搅匀。

来源: 印染在线

该文章暂时没有评论!

最新技术文章

点击排行