【集萃网观察】提要

焰熔层压织物以其质地轻软、保温性好、透气透湿性强、形态稳定、回弹性好等特点,在服装面科、装饰和鞋类方面有广泛应用。

本文阐述了焰熔层压织物的泡沫制造、片材制取和底面料打卷、焰熔层压这三大工艺流程。

介绍了引进设备的结构,对各工艺要点,特别是温度、车速、张力、轧辊隔距、泡孔结构、不同织物等对焰熔层压织物复合剥离力的影响,作了初步探讨。

焰熔层压织物是一层或二层织物,用软质聚氨酯泡沫塑料片材为中间层,通过火焰加热使之表面熔融,将织物粘合成一体的复合材料。

其主要特点,

1、质地轻软;即层压织物结构中有多孔泡沫材料,故质地轻,手感柔软。

2、保温性好;泡沫材料孔隙间充满空气,空气是热绝缘体,因而它具有良好保温性。

3、透气透湿性强,使人体皮肤表面汗气易于散发。

4、形态稳定,泡沫薄层与织物复合一体能保持织物尺寸稳定,特别与组织疏松的针织物层压时,由于泡沫塑料的支撑和弹性,可以防止出现收缩和稀松现象,从而使针织物保持良好的尺寸稳定性。

5、回弹性好,这种材科不易折皱、膨松柔软,大大增加了舒适感。

因而在服装、鞋帽,装饰材料等方面广泛应用,被认为是纺织工业一个重要分支。

我们海宁纺织复合制品厂87年底引进了挪威PLM-MA机械有限公司的火焰法复合织物生产设备,包括PU间歇箱式发泡机、钻孔机、圆切机、FLM-2型火焰复合机等。经过二年多努力,取得了较好的社会经济效益。

焰熔层压织物的生产工艺如下。

一、焙熔层压织韧的生产工艺

分为三大步骤

l、PU泡沫塑料的制造;

2、泡沫片材制取和底面料打卷;

3、焰熔层压。

工艺流程示意图;

二、PU泡沫塑料的制造

软质PU泡沫塑料主要是甲苯二异氰酸酯与聚醚多元醇在催化剂、发泡剂、稳定剂、阻燃剂等助剂存在下,经发泡、交联、链增长等过程而形成网状结构的高聚物,同时产生CO2。高聚物即泡沫塑科体,孔径均匀,结构清晰。

PU泡沫制造一般采用一步法,其特点是工艺简单。一步法发泡又可分为连续式、间歇箱式两种。

我厂引进的PLM-MA公司间歇箱式发泡机,主要由一个混合室组成,发泡机内装有控制发泡顺序的自动数控装置,并与压缩装置相连,控制混合室底阀及上载罐气阀。

聚氨酯软泡,反应过程复杂,发应速度快,放热量大,粘度和体积变化迅速,反应混合物存在多相性。

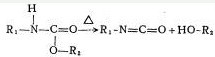

其主要反应方程式;

1、 链增长反应;指异氰酸酯与聚醚生成聚氨酯反应,即异氰酸酯与羟基反应。

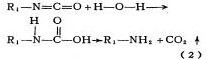

2、 放气反应;异氰酸酯与水作用放出二氧化碳的反应,这反应先生成一种热稳定性极差的中间物-氨基甲酸,它能自然分解而成二氧化碳与伯胺。

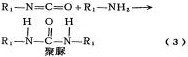

3、 胺基与异氰酸酯的反应;这是反应(2)生成的胺又与异氰酸酯作用形成脲的衍生物的反应,如果聚合物中出现多个脲结构即称为聚脲。

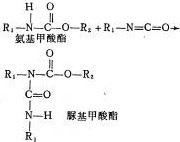

4、交联和支化反应;氨基甲酸酯基中氮原子上的氢与异氰酸酯反应,这一反应可使线型聚合物形成文化和交联的结构。反应机理是在更高的温度下,氨基甲酸酯与另一个异氰酸酯分子进一步反应而成脲基甲酸酯。

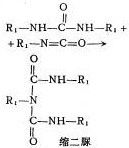

5、缩二脲的形成反应;缩二脲是脲衍生物(3)与异氰酸酯反应生成的,通过这一反应;也能使线型分子转为支化和交联结构。

发泡成型工艺的要点是控制发泡反应和交联反应的速度,因而合理地选择催化系统种类,严密配方设计、物料温度控制、搅拌速度控制是发泡成型的关键。

三、泡沫片材料制取和底面打卷;

泡沫塑料切成圆筒状,先用切块机将泡沫切成与泡高一样宽度的泡块,经钻孔机打孔。钻孔机主要有一个带有ф7毫米钻孔刀头的横向钻孔轴组成,并附有一个电机,钻孔轴由标尺轮子可上下移动。

打孔后的泡块经圆切机剥皮。圆切机主要由二根滚子丝杆;二只电机,一根圆切轴,一根长8米宽3厘米的刀带,及附有二个电机的沙轮组成,经圆切机切成厚度一定的连续泡沫层。

泡沫片材的宽度根据所需要复合的底面料门幅确定,厚度根据用途分类,用于服装面料粘合的一般切成1-3毫米;用作制鞋、汽车内装饰材料粘合的切成3-12毫米。

用作复合的底、面料经开幅机、打筒机卷成小约65厘米或小50厘米的筒装。

四、焰熔层压

焰熔层压是利用火焰加热聚氨酯泡沫塑料片材,使其表层熔融降解变粘,形成异氰酸酯基团,然后与织物或衬织物同时导入两个辊筒的轧点,使中间泡沫层与里衬或面织物紧密接触,发生化学反应生成化学键结合,从而获得层压织物。

聚氨脂泡沫塑料的热降解;

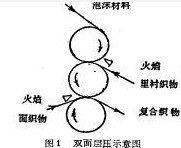

我厂引进的FLM-2型焰熔层压设备主要包括火焰和轧辊两部分,火焰部分要求能控制火焰大小、温度和方向,并要求火焰在整个泡沫薄片上分布均匀。轧辊部分则要求轧辊间的压力必须能调节,以获得最佳层压力和最佳粘合强度及手感。图1为双面层压示意图,除此之外,还有辅助装置,如二导辊、冷却切辊和打卷装置等。生产速度可达60米/分以上。

为了获得理想的层压织物,必须控制下列条件;

1、工艺条件对焰熔层压织物剥离力影响;

(1)温度

火焰温度和高度是通过调节液化气压力、液化气流量和空气混合比来控制,一般将火焰调节到明兰色,高度达到6-10厘米,这时火焰温度达到800℃左右。火口和轧辊间距离,直接影响泡沫塑料表面温度,轧辊与火口距离为2.5厘米左右,使火口外焰的热浪逐渐传送到泡沫塑料表面,以保持泡沫塑料表面温度达到250-300℃。泡沫表面异氰酸酯盐熔融量达到一定浓度,与织物粘合,取得最佳复合效果。

(2)车速

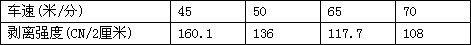

在通常情况下,车速对火焰复合织物剥离力影响较大,剥离力随车速增大而逐渐减小,这主要由于火焰接触泡沫塑料表面时间缩短,泡沫塑料表面熔融量减少,渗透到织物熔融量亦减少,织物和泡沫粘合不牢。车速变化对剥离力影响见下表1。

表1 麂皮绒与泡沫复合

注;车速一般控制在40-60米/分。

(3)辊轧隔距

轧辊隔距大小对复合的剥离力有很大影响。一般讲,轧辊压力越大,异氰酸酯渗透到织物内部量越多,其粘合力越大。但是,如果轧辊隔距太小(压力过大),由于泡沫塑料延伸性大,有弹性,往往使复合制品不能通过轧辊。相反,隔距太大(压力小)织物和泡沫不能紧密贴合,造成脱壳。根据不同织物厚度来控制轧辊隔距。

隔距控制公式计算:

轧辊隔距=(织物厚度+泡沫厚度-泡沫熔融深度)×70%或80%

(4)张力控制

控制织物和泡沫塑料的张力是顺利进行焰熔层压很重要的因素。根据不同织物与泡沫塑料弹性伸长及回复能力来控制张力。泡沫张力根据面料适当加压控制。对于弹性大、较轻薄型织物,在生产中除正确控制经向张力外,纬向张力控制不能忽视,否则会产生门幅缩短,复合后产品产生绉条现象;对于较硬质、无弹性织物,必须加大织物张力,以防脱壳、布边起皱。

2、复合材质对复合剥离力影响

(l)PU泡沫泡孔结构

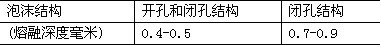

我厂间歇箱式发泡机生产的PU泡沫塑料,泡片泡孔结构较细密,泡孔结构在开孔和闭孔之间(泡沫的开孔和闭孔,就是在发泡过程中,产生的CO2气体大部分冲出泡孔壁,一部分仍在泡孔内形成亮晶闭孔结构,开孔、闭孔在于催化剂用量,这种开孔、闭孔结构泡沫柔钦、弹性好),但是泡沫有大小不同空气孔存在。在火焰复合过程中,泡沫经高温分解,能即刻分解异氰酸酯盐游离基,达到最佳浓度,易与织物粘合,复合强度牢。这种开孔和闭孔相间的泡沫结构经火焰复合后剥离力强,耐水洗性好。

为了避免聚氨酯泡沫存在的空气孔,我们曾以增加催化剂锡剂量来改进。当锡加到泡沫结构接近或达到闭孔,泡沫大部分或全部出现亮晶闭孔结构,孔径被一层薄膜封住,这时孔径结构较均匀,空气孔基本不存在,但泡沫弹性差、脆。当一压泡沫,回弹缓慢,甚至难以恢复原形。在火焰复合过程中,闭孔结构泡沫很难与织物粘合在一起,这是因为这种结构泡沫异氰酸酯游离基含量比率较少,当高温分解一瞬那,分解的熔融量不能达到一定浓度,难以使织物和泡沫粘合在一起,复合不牢。当以减慢车速来增加异氰酸酯盐熔融量时,虽然取得了一定复合牢度,但是由于火焰熔融时间过长,造成泡片厚度减少。因此闭孔结构泡沫不适合进行火焰复合。泡沫结构对熔融深度影响见表2。

表2

至于泡沫孔径大泡片,经火焰复合后,出现情况与闭孔结构一样,不能取得良好的复合效果。

(2)不同织物性能

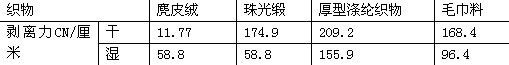

采用不同结构面料与泡沫复合,测试复合剥离力结果见表3。

表3

一般讲,同一泡沫,不同织物,剥离力不同,薄型织物复合后剥离力较低;而厚型表面毛糙的织物复合剥离力高。

五、焰熔层压织物的应用

焰熔层压织物最早用于服装。从单面层压到双面层压,从厚型夹芯到薄型粘合,在60年代未到70年代初,这种材料制作的服装,风糜一时,盛行欧美。

在我国焰熔层压织物初露头角,目前以服装面料、装饰和鞋类为三大主耍产品。

焰熔层压织物用于女外衣,童装服装面料等,以其保暖、美观舒适。丰满而得到消费者的欢迎,用于西装、大衣可以其轻便、挺括、潇洒而参与市场竞争。

焰熔层压织物用于汽车内装饰,有舒适感和隔音、隔热等性能,如采用丝绒、豪华呢作面料来装饰,可显得更为漂亮和豪华。

焰熔层压织物用于室内装饰,可以制成薄型窗帘、贴墙布、地毯、家具布等。用于产业用品,可以发挥其减震、保温、过滤等功能,例如防弹服、防毒服、潜水服、高寒保温服等。

焰熔层压织物用于制作旅游鞋、保暖鞋、拖鞋等,具有轻柔、尺寸稳定、透气性好等特性,深受消费者欢迎。

总之,焰熔层压织物有其广阔的用途,并正在开拓新的领域,随着生产的发展,人民生活水平的提高,它将有更大的发展前途。

参考文献

[1]《层压织物》;天津纺织工学皖科研处情报研究室

[2]剥离强度测试方法;引用标准SC83-75聚氯乙烯人造革,使用QTM-Ⅱ多功能电子强力机。

来源: 印染在线 作者:李香清 胡培蓉 海宁纺织复合制品厂

该文章暂时没有评论!

最新技术文章

点击排行