【集萃网观察】2 结果与讨论

2.1 核壳型粘合剂乳液的合成

2.1.1 单体的选择与配比的确认

核—壳乳液的优势在于其核层和壳层的玻璃化温度不同,其差别达到一定程度即可较好的避免乳液过早破坏,从而解决涂料印花工艺中的堵网、粘辊问题,因此控制聚合物的玻璃化温度是合成粘合剂的关键。理论玻璃化温度按照Eq.3计算。

1/Tg=MA/TgA+MB/TgB (Eq.3)

其中MA和MB为组分的重量百分数,TgA和TgB为各组分的玻璃化温度(K氏温度)。

经过计算得出:核层的理论玻璃化温度为:-43.1℃;壳层的理论玻璃化温度为:44.0℃。

表1 核层和壳层单体的质量及总用量确定 从理论上看,本合成配方的核层和壳层的玻璃化温度相差较大,乳液粒子可能形成稳定的核壳结构。据此进一步确定各主要原料的配比,如表1“单体总用量”所示。

2.1.2 固含量和产率

本实验在合成的过程中,为更好地体现交联单体的作用,采用CL-1和CL-2两种单体,改变各单体的用量,分别在各粘合剂的壳层反应阶段加入,得到一系列粘合剂进行比较。比较不同交联单体种类及用量对粘合剂乳液固含量及产率的影响。表2列出了各乳液粘合剂的固含量以及产率。其中,在样品No.1~No.3的壳层中加入的交联单体为CL-1,加入量分别为:2.5%、5.0%、7.5%。在样品No.4~No.6号的壳层中加入的交联单体为CL-2,加入量分别为:2.5%、5.0%、7.5%。

表2 各乳液粘合剂的固含量及产率 从表中数据可以得出,这两组加入交联单体的乳液粘合剂的固含量和产率都比较高,说明所选择的新型交联单体共聚性能较好,对聚合反应没有明显的负面影响。

2.1.3 乳液稳定性能表征 在实际生产中,粘合剂一般都会存放较长时间,因此,粘合剂一定要具有一定的稳定性,这样才能符合实际生产的需要。本实验通过测试乳液粘度、乳液粒径、乳液离心稳定性进行表征。

2.1.3.1 乳液粘度

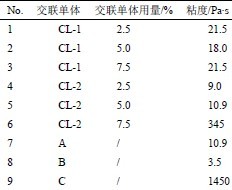

通过NDJ-79粘度计对乳液粘合剂的粘度检测,结果如表3所示。

表3 乳液粘合剂的粘度 注:A、B、C为三种不同的商品粘合剂

在No.1~No.3号样品中,加入的交联单体为CL-1,用量分别为2.5%、5.0%、7.5%。No.4~No.6号样品中,加入的交联单体为CL-2,用量分别为2.5%、5.0%、7.5%。从该组数据中可以看出,交联单体CL-1的用量从2.5%增加到7.5%,其乳液粘合剂的粘度变化不大。而应用CL-2时,粘合剂乳液粘度的变化规律有所不同,当CL-2用量低于5.0%时,其乳液粘合剂的粘度较小,而其用量增至7.5%时,其乳液粘合剂的粘度大幅增加,从10.9Pa·s迅速增加到345Pa·s。其原因可能在于CL-2的反应活性比CL-1高,当CL-2加入量达到一定值以上,壳层单体聚合反应过程中可能发生分子间交联,增加了乳胶粒子相互间的作用强度,因此使乳液粘合剂的粘度明显增加。

No.7~No.9为工业用的商品粘合剂。表3数据表明,不同种类的商品粘合剂,其粘度差别较大,但应用效果相近。说明在保证乳液稳定性能的前提下,乳液粘度的大小对粘合剂最终使用性能可能没有明显影响。

2.1.3.2 乳液粒径

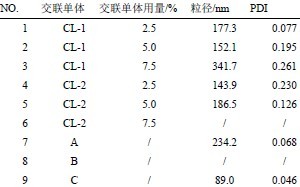

通过ZS-90粒径分析仪对乳液粒子的粒径与粒径分布进行检测,结果如表4所示。在样品No.1~No.3中,加入的交联单体为CL-1,用量分别为2.5%、5.0%、7.5%。

表4 乳液粘合剂的乳液粒径及其分布系数 注:A、B、C为三种不同的商品粘合剂

表4数据表明在壳层单体中加入同一种交联单体,随着其用量的不断增加,其乳液粘合剂的粒径及其分布系数均逐渐增大。可能是由于交联单体中交联基团的活性比较高,与硬单体同时加入的交联单体部分发生反应,使乳液粒子之间先形成了交联,故当交联剂的用量增大时,粒径逐渐变大。在样品No.4~No.6中,加入的交联单体为CL-2,用量分别为2.5%、5.0%、7.5%。其中No.6样品由于粘度较大,无法准确测得其乳液粒径。从表中数据可以看出,在交联单体用量低于5%时,含CL-2的乳液粘合剂的粒径与含CL-1的粒径相差不大,而且同样增加交联单体用量时,其乳液粘合剂的粒径有上升的趋势。样品No.7~No.9为工业用粘合剂。No.8样品由于其粘度较大,无法准确测得其乳液的粒径。 此外,实验中还根据国家标准对粘合剂在应用过程中甲醛释放量进行了测定,结果均为0,其原因为本论文中合成的粘合剂未添加甲醛类物质,反应过程中就没有甲醛释放。 来源: 印染在线

该文章暂时没有评论!

最新技术文章

点击排行