【集萃网观察】采用自由基乳液聚合工艺合成的水性聚丙稀酸酯乳液(水性PA)具有较好的耐水性,耐候性、耐化学性,广泛用于印染行业的涂料印花工艺。近年来,因环保及能源紧张的原因,人们尝试用涂料印花工艺代替传统的染料印花,以达到节水、节能、清洁生产目的。但是,目前市售的粘合剂普通存在手感偏硬、牢度偏低的缺点,影响染品的质量。水性聚氨酯乳液(水性PU)具有耐低温、柔韧性好、粘结强度大优点,但耐高温性和耐水性差及成本较高的缺点限制了其在印染业中应用。PU/PA网络互穿粘合剂的性能较好,制备这类粘合剂的认识方法就是将水性PA与水性PU共混,但很难达到提高牢度的。本实验用含不饱和和键的单体对水性PU进行封端,然后与水性PA在自由基引发剂的存在下进行反应,形成网络互穿分子结构,可得到手感柔软,干、湿摩擦牢度好的粘合剂,用于涂料印花。

1 实验

1.1 原料及仪器

水性PU(自制);丙稀酸丁酯、丙稀酸异辛酯、甲酯丙稀酸甲酯,工业品,北京东方化工厂;OS-15、十二烷基酸钠K12,天津北辰化工厂;聚乙二醇(PEG800),工业品,邢台第二化工厂;封端剂A(自制);二羟基丙酸(DMPA),工业品,成都聚氨酯品厂;辛酸亚锡,分析纯,北京试剂厂;过硫酸铵,工业品,石家庄化工厂;KBrKbrO3溶液,KI溶液,NA2S2O3标准溶液;淀粉指示剂;涂料蓝。

仪器:qq-1型增力电动搅拌器,TDW型温度控制仪,101-1型电热鼓风干燥箱、y571B型摩擦牢度测试仪、z571型刷洗牢度测试仪等。

1.2合成

1.2.1水性PA

在四口瓶中加入2/3的离子水、1/2的复合乳化剂(KOS-15)、1/2的过硫酸铵溶液[过硫酸铵用量为0.4%~0.5%(对单位质量)]及丙稀酸、丙稀酸异辛酯、甲基丙稀甲酯,高速搅拌40MIN,乳化成预乳液。在另一四口瓶中加入剩余的去离子水、乳化剂、引发剂及1/5的预乳液,升温至80~85C,滴加已制备好的预乳液,1~2h加完后在80~85C保温1H,过滤,出料。

1.22 水性PU

在四口瓶中加入计量的PEG800,搅拌下升温至120C左右,减压脱水1H后降温至60c左右,加入计量的TDI,反应约4H后加入辛酸亚锡、二羟甲基丙酸、封端剂A,保温30MIN,出料。

1.2.3水性PA和水性PU的共聚

按一定比例加入水性PU和水性PA,升温至80~85C,滴加1%的过硫酸铵水溶液,在1~2H内加完,保温1H,过滤,出料。

1.3印花工艺

将涂料蓝(5%)、粘合剂(15%)、增稠剂(4%)打成色浆,在T/C细纺布上刮样,85C烘干,150C焙烘3MIN。

1.4测试

1.4.1水性PA单体负残余率

准确称取试样0.2~0.3G,置于盛有50ML0.5%十二烷基硫酸钠的碘量瓶中,摇匀。吸入25ML浓度为0.05mol/L的KBr—KBrO3溶液,然后加入10ML浓度为6mol/L的HCL溶液,塞紧瓶塞,摇匀,置于暗处放置30MIN,加入10ML10%的KI溶液,立即用0.05mol/L的Na2SO标准溶液滴定,当溶液滴定至稻草色时,加入2ML淀粉指示剂,继续滴定至蓝色恰好消失为终点,同时做空白实验。计算单体残余率。

1.4.2凝胶率

要聚合完成后,用100目滤布过滤,滤渣用清水小心清洗,烘至质量恒定,凝胶率=M1/M2*100%,其中M1为滤渣质量,M2为单体质量。

1.4.4玻璃化温度(T)

取一定量的粘合剂乳液放入聚四氟乙稀模具中,加热至40~50C成膜3天,然后加热至80C保温1H,脱膜。将粘合剂膜放入安瓿瓶中,采用动态法,用膨胀计测定玻璃化温度T。

1.4.5粘合剂牢度

粘合剂牢度参照EN ISO 105—C07—2001纺织品色牢度实验第C07部分:颜料印花纺织品耐湿刷洗的色牢度印花牢度测试。

2结果与讨论

2.1水性PA乳液聚合反应的影响因素

2.1.1乳化剂用量、配比

由表1可以看出,乳化剂过少易生成凝胶,放置稳定性差,游离单体多;用量为3.0%~4.0%会发生突变,4.0%左右可以得到稳定的乳液。因乳化剂本身亲水,用量过多必然影响最终产品的湿牢度。因此,选择乳化剂用量为4.0%~5.0%。

以乳化剂用量4.0%为基础,考察了K12和OS-15质量比对乳液稳定性的影响,结果见表2。

由表2可看出,M(K12):OS-15在1:5~1:6为佳。

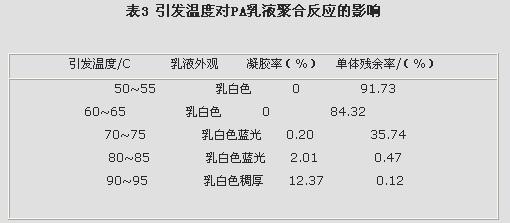

注:50C~55C和60C~65C2 个温度段反应非常慢,均是反应24H后检测。可能因为反应过于慢,几乎无凝胶生成。

由表3可以看出,温度低,反应缓慢,随着温度的上升,反应速度逐渐加快,温度过高时,反应速度过快,导致局部过热易形成凝胶。80~85C反应较适宜。

2.2 二羟甲基丙酸用量对粘合剂性能的影响

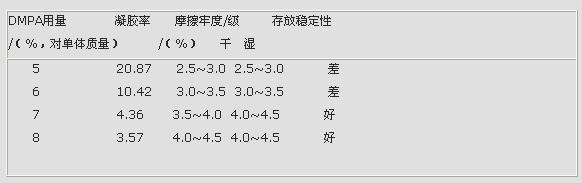

离子化试剂是使PU具有良好水分散性和自乳化性的关键原料,可使PU没有外加乳化剂的情况下形成稳定的水分散体。实验用二羟甲基丙酸(DMPA)为阴离子化试剂。在M(水性PU):M(水性PA)为1:10条件下,改变二羟甲基酸用量,考察其对产品性能的影响,结果表4。

表4 二羟甲基丙酸(DMPA)用量为粘合剂性能有影响

从表4可以看出,DMPA用量过少,难以形成稳定的水性PU体系,在和水性PA复合时会产生大量的水性PU体系,在和水性PA复合时会产生大量的凝胶:若过多,则形成的膜亲水性强,成品的湿度摩擦牢度显著降低。DMPA用量为7%左右时,形成的乳液稳定且牢度较好。

资料显示,PEG的分子质量过小,成膜的硬度及脆性增大粘结强度下降,分子质量过大,虽可以成膜的硬度,但拉伸性下降,并导致产品的手感发硬。本实验采用的PEG分子质量为800左右。

2.3M(PU):M(PA)对粘合剂性能的关系

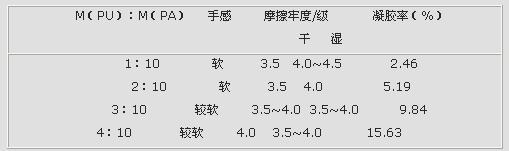

水性PA具有很强成膜性,但单体使用时,其干摩擦牢度较差。采用水性PU与水性PA网络互穿反应后,由于强度性水性PU形成的网状结构,使膜肯有很高强度和韧性,可大幅度提高粘合剂的干湿摩擦牢度。实验显示,通过优化PU和PA的质量比可以得到手感和牢度都较好的粘合剂,结果见表5。

表5M(PU):M(PA)对粘合剂综合性能的影响

从表5可以看出,M(PU):M(PA)在1:10~2:10时手感最好;随PU的增加,手感逐渐变硬,,干湿摩擦牢度变好,但凝胶率增加。因此,适宜的比例为1:10。

笔者认为,用水性PU与水性PA合成的网络互穿粘合剂,应以水性PA为主体,水性PU起补充、辅助作用。因此,水性PA的性能对成品在重要的影响。为了提高粘合剂的柔软度,左选用单体时,应尽量使粘合剂膜的玻璃化温度(T)低一些。因为玻璃化温度是高分子链段无能无能运动被激活(或被冻结)有转变温度,链段运动通过主链的单键内旋转来实现,高聚物的T与高分子链的柔性密切相关,凡能增加大分子链柔性的因素都能使高聚物的T降低。因此,左高聚物合成时可以选用适当增加主链段的柔性成分,降低T以求获得柔软的粘合剂膜。加入增塑剂或溶剂也能使粘合剂膜变软,但会导致机械强度降低。通过实验确认玻璃化温度应控制在-35C左右,所得产品手感柔软。

3结论

合成PU/PA网络互穿粘合剂可采用三步反应,其中,水性PA合成中,乳化剂选择K12和OS-15,二者质量比为1:5~1:6,乳化剂用量为4.0%~5.0%(对单体质量),聚合温度为80~85C;水性PU以TDI和聚乙二醇800(PEG800)聚,少量辛酸亚锡作为催化剂,二羟甲基丙酸(DMPA)为离子化试剂(占单体质量的7%)。然后将PU和PA以1:10的质量比混合,在80~85C下,滴加1%过硫酸铵溶液[过硫酸铵用量为0.4%~0.5%(对单体质量)],合成的成品外观为乳白色稠厚液体,放置稳定性好,涂料印花牢度基本可以和染料印花媲美,手感较柔软。

该文章暂时没有评论!

最新技术文章

点击排行