【集萃网观察】【摘要】20 世纪80年代开发的数码喷墨印花开创了无版印花的先洌,但是受到生产速率低和印搽成本高的制约,至今只占印花织物的1%-3%。90年代中期,美国和日本在彩色静电复印的基础上,研究开发了数码静电印花技术,生产速率达到网印水平。本文介绍美国乔治亚学院的研究成果,重点是有机颜料着色剂和TIPS技术制造的专用粘全剂,以及二者混合而成的显色剂。

【关键词】:纺织品;数码静电印花;有机颜料;粘合剂

(接上期)

4、数码静电印花用粘合剂

4.1 粘合剂的选用

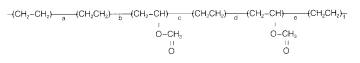

和常规涂料印花一样,由于颜料对纤维没有任何亲和力,必须通过粘合剂将颜料色素与纤维实行机械结合,以达到印花的目的。数码静电印花所用的显色剂包含颜料着色剂和粘合剂,必须是平均粒径在5-20μm大小均匀的粉状颗粒。

粘合剂主要存在织物印制后手感和牢度差,往往对织物印花性能(手感和色牢度)较好的粘合剂,却不能通过机械研磨或喷雾干燥剂获得所要求粒径的颗粒;而可以研磨成所要求颗粒大小的材料,又往往太硬,不能给出满意的印花性能[12],这两者都和粘合剂选用有关。典型的纸张静电彩色复印所用粘合剂通常为苯乙烯/丙烯酸酯共聚物或聚酯类,都可用在涤/棉印花,但牢度性能不好,干洗溶剂牢度差,尤其是干、湿摩擦牢度差。丙烯酸/丙烯酸酯聚合物为典型的网印粘合剂为无定形高透明度成膜材料,但不能喷雾干燥或研磨成细粉,只能制成液状剂型。聚酯类粘合剂对涤/棉织物粘合力不好。低分子量环氧类聚合物在熔融状态下流动性好,活性端基与纤维能交联,使牢度相似于网印印花,但手感太硬。乙烯/醋酸乙烯酯(Ethyleve vizyl Acetate,EVA)兆聚物,也不能很好的研磨或喷雾成细粉。

乔治亚技术学院通过长时期的探索研究[12],从柔顺性(flexible)树脂,采用特种技术,即热致相分离 (ThermallY Induced phase Separation)技术(简称TIPS技术)以制造静电印花技术的专用粘合剂。

4.2热致相分离技术(TIPS)

热致相分离技术选用了高柔软性聚合物作为制造静电印花技术的专用粘合剂,高柔软性聚合物的物理性能反映在低玻璃化温度Tg,低初始模量和高断裂伸长率,以等规聚丙烯(IPP)和乙烯一醋酸乙烯共聚物(EVA)作为粘合剂,加入着色剂后即成为显色剂。

等规聚丙烯(IPP)

IPP-l平均分子量16.0-18.5×104g/mol

IPP-2平均分子量19.5-22.0×l04g/mol

IPP-3平均分子量20.5-23.0×104g/mol

IPP-4平均分子量30.5-33.0×104g/mol

乙烯一醋酸乙烯酯共聚物(EVA)

EVA-1 VA含量9%(wt%)

EVA-2 VA含量19%(wt%)

EVA-3 VA含量28%(wt%)

EVA-4 VA含量40%(wt%)

它们的物理性能如表2所示:

表2 各种聚合物的物理性能

EAV-1 EAV-2 EAV-3 EAV-4 IPP-1 IPP-2 IPP-3 IPP-4 显色剂*

玻璃化温度Tg 7 3 -16 -22 13 9 11 13 58

初始模量×103巴 3.38 1.03 0.61 - 15.4 24.4 22.2 28.2 -

断裂伸长% 750 740 750 - 8 - - - -

注:*彩色复印机用显色剂是Colorocs公司的产品

4.3 TIPS技术机理

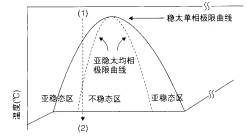

TIPS技术机理如图1所示简述。

可溶混二元系统经溶剂加热溶解后,由(1)冷却,经亚稳区到(2)不稳态区,聚合物凝聚成凝胶,后者经研磨便成为所要求粒径大小的颗粒。

静电印花时,湿色剂(着色剂加粘合剂)的颗粒大小对获得良好的光学分辨率十分重要。影响所形成颗粒的大小、形状和形态的因素为:聚合物类型(主要指它们的物理性能)、溶剂类型、聚合物浓度、聚合物分子量、溶解温度、冷却速度和冷却后温度等。

4.4溶剂的选择

溶解度参数是衡量溶剂特性的重要参数,针对不同类型的显色剂用溶解度参数来选择适当的溶剂来制造过程中控制显色剂的颗粒大小和形状。

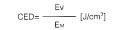

溶解度参数的概念最早是由Hilde brand于1916年提出,193 1年Scatchard把内聚能密度(Cohesive Energy Density,简称CED)的概念引入溶解度参数,内聚能密度是摩尔液体或固体气化成气体时所需要的能量,也就是每立方厘米的蒸发热,可用摩尔蒸发热Ev和摩尔体积VM(VM=M/p,分子量与密度之商)来进行计算。

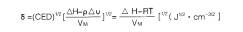

1949年Scatchard又提出用符号δ来表示溶解度参数,计算式如下:

溶剂的溶解度参数δ可从摩尔汽化热△H计算(R为气体常数1.987,T为绝对温度k)△H可从文献中查到,是计算溶解度参数δ最直接和最精确的方法。但在绝大多数情况下,在所要求的温度下的汽化热△H不能直接从文献巾查阅到或直接得到。

1970-1977年之间,Van Krevelen在前人的研究基础上,用分予结构式内每一个基团的吸引力常数(Fi) 对分子贡献的总和(∑Fi).即为溶解度参数和摩尔体积的乘积。即:

分子中每个基团对摩尔体积VM的贡献也具有加和性,即摩尔体积可以从分予中每个基团的体积常数Vi之和来表示。

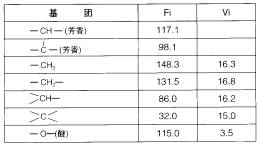

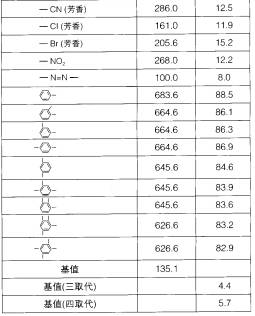

有关基团的吸引力常数Fi和体积常数Vi列于表3中[13]

根据非电解质溶剂的理论,如果溶剂A与溶质B互溶,它们分子之间的吸引力大小要接近,也就是说它们的溶解皮参数δA与δB比较接近(δA≈δB),此时,溶质充分溶解于溶剂中。

通过各种粘合剂聚合物和有机颜料着色剂的溶解度参数的计算,选择溶解度参数相匹配的溶剂,可以完善TIPS技术中控制显色剂颗粒大小及形状。溶解度参数的计算也已用于预分散颜料制备技术中的选用溶剂[14]。

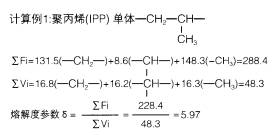

计算例1:

计算例2:

计算例3:溶剂选用三烷烃碳氢化合物,碳板子分别为10-11,11-12和12-13,通式为CH3(CH2)nCH3

从聚合物与溶剂的溶解度参数的数值可以看到,EVA-l与三种溶剂最为接近,预测溶解后通过TIPS技术后的物理性能应最为理想。

4.5显色剂的制造过程

4.5.1 材料

·粘合剂聚合物:IPP和EVA

·溶剂碳原予数为10-11,11-12和12-13的烷烃碳氢化合物

·有机颜料着色剂:C.I.颜料红202

溶解度参数计算:

与溶剂的溶解度参数8.02-8.07之间尚有一定差距,如选用δ更为接近的有机颜料最好。本案例所用颜料浓度为4%,颜料的溶解影响较少。

·抗阻塞剂:胶体二氧化硅

·充电剂:3-月桂酰胺丙基三甲基硫酸甲酯(3-Lauranmido propyl trimethyl aminonium methyl sulraIe)

4.6制造过程

4.6.1 混合显色剂和溶剂,显色剂中颜料着色剂为聚合物粘合剂的4-12(重量)%,配制10(重量)%的显色剂溶液。

4.6.2搅拌加热2小时,IPP为130℃,EVA为80℃,使显色剂和溶剂中完全溶解,成为均匀的显色剂溶液。EVA中的醋酸乙烯酯成份高,易溶解,IPP难溶。

4.6.3将溶液倒入4℃的水和冰浴中,控制冷却速度为l l℃/分,可得平均匀大小为15μm的颗粒。如果冷却速率为22-26℃/分时,形成不可分开的球形颗粒的不规则形状的粒子,平均大小达41-45μm。

4.6.4冷却后形成的凝胶以丙酮替换溶剂,最后以甲醇替换丙酮,甲醇完全蒸发后研磨成所要求的粒子大小。

4.7静电印花结果

通过TIPS技术得到的显色剂进行静电印花后考核印制效果,手感利摩擦牢度,其结果如下:

4.7.1EVA 9%显色剂印花在轻薄织物上的形态,经扫描电子显微图像显示,泥色剂流动并覆盖织物,覆盖织物的薄膜中发现有颜料颗粒,虽然颜料并不良好地分布在显色剂中,但印花制品目视却表现均匀。

4.7.2抗弯刚度(Flexural Rigidity)的测试

执弯刚度是织物研挺度的量度,抗弯刚度愈大,表示研挺度愈高,即柔软性愈差。测定了4种显色剂在轻薄棉织物上印花后,200℃焙烘3分钟的抗弯刚度,测定数据在表4中。

表4 各种显色剂的抗弯刚度(mg/cm)

显色剂 对照织物 EVA19% EAV9% IPP colorocs

抗弯刚性 121 126 200 291 300

4种显色剂中以EVA 19%最为柔软,其抗弯刚度与未印花对照织物十分接近,其次是EVA 9%柔软性稍逊于EVA 19%,而IPP和Cololrocs最差。

又用其它织物如:厚重棉织物、聚酯轻薄织物、聚酯/棉 (50/50)、尼龙、半无光塔夫纲、粘胶、长丝斜纹和蛋丝双绉,焙烘温度150°,175℃测试,结果相似。

4.7.3摩擦牢度

测试摩擦牢度使用了上述7种织物,3种焙烘条件(200℃,1分;175℃,2分;150℃,3分)。

除了EVA 19%印花聚酯织物的摩擦牢度达不到3级,EVA 19%对其它织物和EVA 9%对所有织物的干、湿度摩擦牢度均大于3级。但IPP对部分织物的干、湿摩擦牢度低于3级, Colorocs对所有织物的摩擦牢度都低于3级。

IPP对几种织物的摩擦牢度随着焙烘时间的提高而降低,这可能与IPP聚合物具有较高的熔体流动速率有关。扫描电子显微图像显示,焙烘1分钟时,IPP形成连续薄膜,3分钟后聚合物流动进入织物内部,薄膜不连续了,织物表面留着较易磨损的薄膜层,因此摩擦牢度变差。

焙烘温度超过了聚合物熔化温度(Tm)聚合物将开始流动,IPP的Tm为165℃,EVA 9%为83℃,EVA19%为97℃。它们在200℃时的熔点流动速率(克/10分钟)分别为19.69,3.16,0.53。熔体流动速率影响聚合物在织物上的渗透性。EVA 9%较为适当,渗透性较好,摩擦牢度最好;lPP太高,反而影响摩擦牢度;EVA19%太小,渗透性差,其摩擦牢度在有些易渗透的织物上较好,不易渗透的织物上就差。

4.7.4各种显色剂的综合比较

表5是各种显色剂在印花织物上的服用性能,由表中数据显示:EVA 9%和EVA 19%的各种性能都好,尤以EVA 9%的摩擦牢度最为突出,而EVA 19%的柔软性足所有显色剂中最佳者。

表5 各种显色剂的服用性能

参考文献:

[12] Heungsup Park.Wallace W.Carr,Toners for Xerographic Textile Printing Produced by Means of Thermally Induced Phase Separation[J].Textile Research Journal,2004,9,797—809.

[13] 陈荣圻.染料化学[M].纺织工业出版社,1989.2,367—371

[14] 潘大伟、董志军.预分散颜料及其制备技术简介[c].2005全国有机颜料行业年会资料集,2005,9,152-153.

作者:陈荣圻

该文章暂时没有评论!

最新技术文章

点击排行