【集萃网观察】棉绒布印花主要以活性染料印花为主,但对于深色产品一直都是厂里的重点难题,由于绒布织物有别于其他织物。特别是对摩擦牢度测试,绒毛的存在,在测试时绒毛会被沾到白布上影响测试结果。厂里工艺处方也不断的变动,但收获仍不是理想。为此我从影响摩擦牢度的个因素着手,分析,优选工艺。通过实验比较得到一些提高的方法。

1实验

1.1 试验材料

设备:电子天平、 量筒 、玻璃棒 、电炉、 滴管 、烧杯 、角匙 、刮刀、 筛网 、沾色样卡 、烘箱 、汽蒸联合机、

药品:K2G红 、K2BP红 、P3R蓝、 PX-2B红 、皂洗剂 、海藻酸钠 、固色剂 、柔软剂 、提升剂。

材料:纯棉绒布织物,(20×10 42/43双面绒)

1.2测试方法

参照GB/T3920纺织品,耐摩擦牢度方法

1.3 工厂现用工艺处方

K2G红(%) 8

小苏打 (%) 4

防染盐S (%) 1

尿素 (%) 8

海藻酸钠 X

加水合成 100g

1.4工艺流程

半制品直接印花→烘干→汽蒸(98。C 7-8min)→后整理

1.5测试结果

干摩擦牢度 3-4 级 湿摩擦牢度 1级

2 优选工艺

2.1 坯布的选择和前处理的影响分析

2.1.1 坯布质量的高低对摩擦牢度的直接影响

纯棉绒布织物大多是用较低级原棉加工而成的织物。所以在坯布的选择时尽可能的选择优质的坯布。棉纤维的成熟度与其共生物的含量对染整加工有很大的影响。成熟度低的棉纤维其共生物含量高,它的机械性能和染色性能比成熟的棉纤维要差。棉纤维的共生的存在影响棉纤维的润湿性,和染色性。成熟度低其共生物含量高,这就对印染加工有相对的困难。也容易造成前处理质量差。进而影响染色性能,影响染料的吸附、渗透和着色而影响牢度。

2.1.2 前处理的质量好坏直接影响

棉绒布的前处理与一般的棉布的前处理要求有少许区别。不仅要求有好的白度、强力、布面外观等效果还有保证起绒的效果。要保证有良好的毛效,那就牵涉到织物上含蜡物质在织物的存留量。若含太少毛细管效应过高则会影响起绒,就会造成毛质低劣。太多虽对起绒有利,但白度较差。绒布的前处理传统采用轻煮重漂的工艺,为了防止煮练脱脂过头,不利于起绒。但传统的往往得不到很好的效果,织物的损伤严重,强力很难控制,也会造成起绒时的断纬现象。选择冷轧堆工艺做为绒布坯布前处理是完全可行的,且采用冷轧堆工艺对起绒前织物保留一定的含蜡量,在织物表面相对分布均匀,因此不需上柔软剂,也就很容易起绒。对常规的前处理工艺要做到褪浆率低的织物浆料残留在织物上的浆料就过多,浆料包裹附着在纱线表面直接影响染料与纤维的接触使染料上染率降低、固色也不牢固,同时也回给摩擦牢度带来影响。煮练的好坏用毛细效应来测定,毛效好的煮练均匀透彻,毛效低的说明棉纤维上的共生物和蜡质去除不干净,也导致印花时阻碍染料的活性基团与纤维的反应基团的充分反应。染料的固色率也因其下降,浮色增多。这样不仅加大后整理难度同时摩擦牢度也降低。

2.1.3 印花前的上浆打底

这也是绒布织物印花有别于其他非绒布印花的一些不同。打底的同是也是绒布进行清洗的一过程,绒布的清洗是很重要的要把起绒过后的浮毛洗干净。如果浮毛清除的不干净,不仅在印花时机械摩擦作用下绒毛过多的脱落给印花带来疵病,如花印、拖浆等。也会影响摩擦牢度的提高。加白则是让织物得到色泽鲜艳的产品。

3.2染料的选择

3.2.1印花染料的选择

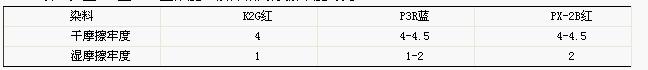

印花不同于染色,选择的染料必须适应印花的要求。适应染色的染料不一定都适应于印花,适用于印花的染料主要有下面特点。直接性小、亲和力低、扩散性好。(一)直接性大的染料,虽然对染料的上染很有利,有增加了活性基团与纤维反应的机会,但却会导致其水解染料不易从织物上洗去,使白度不白、沾污花布、色牢度差。而亲和力大的活性染料亲和力越大印花沾污性越强。易洗涤性和色牢度就越差。(二)扩散性能好,就有利于染料在汽蒸时染料从浆膜层向纤维上转移,向织物内部渗透与纤维充分的反应。增大了纤维的得色率。扩散性好的活性染料也助于未固色的染料在水洗时迅速从织物上洗去。如染料的活泼性高而扩散性低,那在相同的情况下,固色率便因而下降,固色率低染料在充分转移前就已经水解,织物表面浮色多,从而给后处理带来很大的麻烦,也影响摩擦牢度。所以在选择印花染料时应选择直接性好,亲和力低,扩散性好的活性染料。在印花常用染料中有K型、KN型、M型、P型等,在深色印花上,K型的直接性小、亲和力低等特点是较为理想的选择,但它直接性小的原因使得织物的得色率低,往往得不到预期的深色效果。KN型在印花过程中易发生风印现象。对于M型来说它含有两个活性基团与纤维的反应机会多,固色率高,但印深色时很容易沾污。因此在印制深色绒布织物时很不适宜。从上可知K型较为理想,但其得色率底往往得不到预期的深度。所以可选择进口的P型、PX型,它们在固色率及提升力都忧于国产的K型。为此我们做了一个对比实验。

表1对K型、P型、PX型浓度、条件相同摩擦牢度对比

由以上实验结果可看出P型、PX型优与K 型,在实验过程中的后处理的过程中发现PX型的得色量高,固色率高。

3.1.2染料的配伍性

印花时往往是几种染料拼和。这就要求染料的配伍性要好,由于不同的染料所需的反应条件不同,活性高的用较弱的碱剂,作用时间比较短若条件过于剧烈或时间过长,会使已经与纤维结合的染料发生断键,降低固色率,对摩擦牢度有一定的影响。

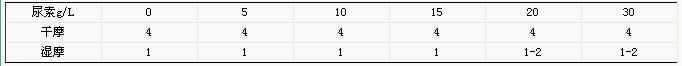

3.3印花前轧尿素

尿素在上浆打底可时同步进行。尿素在活性印花中起到很重要的作用,尿素是活性染料的优质助溶剂也是良好的吸湿剂,蒸化是起到吸湿溶胀的作用使纤维膨化有利于染料扩散渗透。印花前轧尿素使尿素渗透到纤维内部,在一定的温度和湿度下,进行蒸化加大纤维的溶胀程度使染料更多的接触纤维,更大程度地发生共价键的结合,提高固色率。以下是做轧尿素与不这轧的摩擦牢度对比实验:

3.3.1工艺处方

染料(%) 10

小苏打 (%) 6

尿素 (%) 8

防染盐S(%) 1-2

海藻酸钠(%) X

加水合成 100g

条件汽蒸98℃,7分钟

表2

从实验过程与结果发现轧尿素对印花摩擦牢度有一定的影响,得色较高深度及鲜艳度较理想。

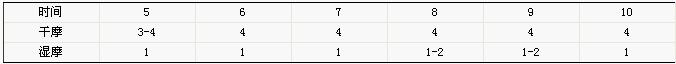

3.4汽蒸时间与碱剂的影响

汽蒸的目的是固色的过程,是使染料在一定的条件下与纤维结合,活性染料和纤维的反应的速度随着温度的升高而加快,在一定的湿度高温处理有利于染料的充分扩散渗透。

3.4.1汽蒸的时间影响。

汽蒸时间取决于染料的反应性,对于反应慢的染料及深色织物汽蒸时间要延长到8-10分钟,让染料得到充分的反应固着。湿度对得色量及鲜艳度也有很大的影响,过分的干燥,降低纤维的吸湿性和染色性,糊膜。

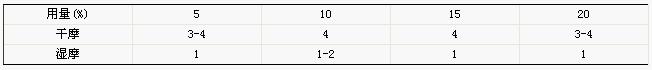

3.4.2碱剂在活性染料印花中作用与影响

常用的有小苏打、纯碱、烧碱等。在活性染料印花时色浆的碱性不宜太强,因此在用 汽蒸固色时一般用小苏打,在常温下不影响色浆的稳定性。适当的小苏打用量让织物得到相应的深度和鲜艳度,但如果用量过多或不足也会给织物的色泽有很大的影响。不足时染料与纤维反应较少固色率也低。不仅达不到预期的深度,而且在后整理 上也会造成很大的麻烦与浪费。而碱剂过多则使织物泛黄,色泽变暗,碱性太强则水解染料就会增多,上染固色率就低等。所以选择适当的碱剂的用量是很重要的 。

为此我们对汽蒸时间,碱剂用量做了一个水平试验,其他条件不变改变汽蒸时间 (min) 表3

其他条件一样改变小苏打的用量表4

从以上实验测试比较可以看出时间和碱剂对摩擦牢度有一定的影响。所以准确的掌握碱剂用量不造成浪费,又增加鲜艳度和牢度。时间的控制也一样不仅使染料与纤维充分反应,而且还不影响生产量。

3.5尿素的影响

尿素也是影响摩擦牢度的重要因素。尿素有吸湿、助溶的作用。特别在深色印花时,尿素不足染料得不到充分的溶解,在印花过程中将出现疵点。在汽蒸中纤维得不到充分的吸湿溶胀则影响染料的上染率进而影响摩擦牢度。而过多将造成浪费,对做浆也有一定的麻烦影响色浆质量。所以准确的掌握它的用量也是很必要的。

以下我们做了一个正交小实验来选择一个较为理想的工艺处方。其他条件不变,尿素、碱剂用量不同。汽蒸时间选择以上实验较理想的8分钟。

表5

从以上的实验过程与结果表明尿素用量多织物的得色率较高颜色也较深,小苏打用量过多织物易泛黄。从表格中可看出5、7、10、13的湿摩擦牢度较好些而在它们当中13的颜色较深,色泽鲜艳。

3.6皂洗水质的影响

蒸化后织物,要充分的水洗,特别是深色织物更应充分的水洗。水质的影响是不可忽视的,水质的软硬直接影响着摩擦牢度。当水的硬度较高时,一方面降低了皂洗液的洗涤效果,造成皂洗剂的浪费,另一方面染料同水中的Ca2+,Mg2+离子,形成色淀,而沉积于织物上不易去除,因而使摩擦牢度降低。当然水质的硬度较低时,织物上水解的染料和未固色的染料较易离开织物,溶于水中,不易重新沾污织物,经过皂洗机喷水,挤压,水对织物反向流动等就能充分的去除浮色,提高摩擦牢度。

3.7优选后整理助剂

印花蒸化后的织物,经水洗,皂洗后摩擦牢度还不能达到标准,可浸轧一些助剂,来提高。

3.7.1固色剂的固色机理

活性染料因含有亲水性基团,遇水时降低染料和纤维之间的亲和力。采用阳离子化合物作固色剂,可与纤维与染料结成不溶性盐,也可以把水溶性染料看作是一种阴离子活性的胶体电解质,遇水发生离解作用,生成高分子量的阴离子,它可与阳离子表面活性剂在纤维上进行离子交换,生成微溶或不溶于水的盐类。

3.7.2 提高摩擦牢度的机理分析

在尽可能去除布面上尚未反应染料的情况下,采用阳离子物质(即固色剂)与染料中的因离子反应,生成色淀积于纤维上。阳离子物质与染料分子反应同时,又与纤维素纤维反应交联,形成高度多元化交联体系。使染料更为紧密牢固地联系在一起,防止染料从脱落。浸轧助剂后,在烘干或焙烘后,助剂中的活性物质可以相互交联缩合,在纤维表面形成立体网状薄膜,进一步封闭染料,增加布面的平滑性,减小摩擦系数提高摩擦牢度的作用。

取同一块活性印花布,分别浸轧厂里常用的固色剂、柔软剂S-120、提升剂CWF测试各自的影响。

表6

由于厂里的各助剂有限所以只做一些对比,未能优选。只从影响方面稍作分析。从实验过程与结果中可发现:加柔软剂减少干细布与印花织物的摩擦系数,提高干摩擦牢度,但却降低湿摩擦牢度。固色剂对干、湿摩擦牢度都有提高;浸轧提升剂对湿摩擦牢度有提高的作用,但对干摩擦牢度有很大的影响,使之降低。

4.对较理想的工艺处方验证测试

综上所述,我们通过对染料的、助剂、工艺条件和后整理工艺探讨,得出较为理想的工艺:

4.1处方

染料PX型(%) 10

小苏打 (%) 6

防染盐S (%) 1-2

尿素 (%) 12

海藻酸钠 X

加水合成 100kg

4.2印花工艺流程

前处理→打底、浸轧尿素(20g/L)→烘干→印花→烘干→汽蒸(98。C,8分钟)→后处理→浸轧柔软剂、固色剂→烘干

4.3测试结果

干摩擦牢度 4-4.5级 湿摩擦牢度 2级

从验证实验测试结果可以看出。新的工艺处方也不能的到较好的提高,特别对湿摩擦牢度没有什么明显的提高,通过分析与探讨的整个过程地出,在不使用新型的染料、新助剂的情况下改变常用助剂用量对湿摩擦牢度达不到明显的提高。如果要得到很好的提高,应选择理想的活性染料,新型助剂。

该文章暂时没有评论!

最新技术文章

点击排行