【集萃网观察】植绒布是利用高压静电场在坯布上面栽植短纤维的一种产品,即在承印物表面印上粘合剂,再利用一定电压的静电场使短纤维垂直加速植到涂有粘合剂的坯布上。它的加工过程虽然简单,但也涉及到电化学、纤维和机械等方面技术,只有合理配合才能保证植绒产品的最佳风格,而传统的植绒布都只能是单色的植绒。如果要得到印花的植绒布,只能再进行染料印花或转移印花。植绒布要进行再印花,其中绒毛、粘合剂和绒毛染色的染料的选择至关重要。九十年代以来,无论是植绒厂还是印花厂都在致力于这一研究和生产。但是,由于前后道工序的工艺没有很好衔接,往往事倍功半,不能令人满意。用水浆(涂料)印花手感欠好;染料印花往往渗透性不够;而拔印的工艺由于较难控制,会造成拔色不尽或色光不艳、甚至绒毛脱落等疵点。

多套色的彩色植绒,可直接把不同色的绒毛按花形要求植栽于基布之上,把植绒和印花合而为一,一次完成。这种印花目前只停留于手工印花或转盘式的衣片印花,而且印花缺乏重演性,没有形成实际的生产能力。日前,已经有人将这一多套彩色植绒在连续式平网印花机上得到实施,多套色的连续式多套彩色植绒印花试制成功,达到良好的印花植绒的效果。这是植绒史上一个崭新的领域。

一、印花机的改造和创新

多套色的彩色植绒是在经过改造的连续式平网印花机上进行的。如果平网印花机是十套色的,那么最多可植绒九套色,其中第一套色用作刮印粘合剂用,在其他几套色的上方配置单个植绒箱,植绒箱上下左右可调,植绒箱四周必须有良好的密封装置,装卸绒毛方便,清扫简单,同时植绒时不使绒毛飞出。每个植绒箱可单独控制植绒,取消原印花机的刮刀动作,取而代之植绒的动作,使印花道带前进→网框下降对花→印花→印植绒粘合剂→多套色静电植绒→网框抬起→道带前进的过程达到同步,最后加有吸绒装置→进烘房。

也可多留出几套色,把直接在底布上印花与多套彩色植绒结合起来。使印花和植绒得到随意的结合,从而可以做出各种类型的印花植绒布。

原印花机的烘房大多数是双层的,而且烘房较短,这不利于植绒后的烘干,印花烘房要换成单层加长型的,足够可以将植绒布烘干焙烘。不植绒时仍可以是一台平网印花机,达到一机多能的功效。还要考虑一下自动装卸绒毛和清扫的设施配置。

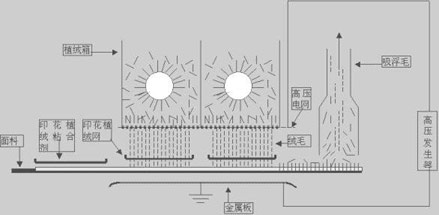

静电植绒按电流方式分为交流静电植绒和直流静电植绒,在我国都采用交流静电植绒。交流静电植绒也称为机械植绒。因为交流电产生的电场只能起到让绒毛在电力线方向定向分布的作用。在植入绒毛的同时,产生了大量的浮毛,在每个植绒区域都在使用25-50%的浮毛植绒,这些浮毛不断下落和返回到落毛箱中。而直流静电植绒工艺使绒毛的喂入量很小。每个植绒区只提供需要植入量的绒毛,在电场的作用下植入粘合层中。这非常适合超细纤维的植绒,也符合现代化的生产标准。植绒方法见示意图一:

图一印花植绒示意图

植绒箱是必备的,静电场形成的两个高压电极,高压电源向绒毛的落毛装置输送高压,高压电源的正极一端接地,落毛装置本身就形成一个高压电极,落毛装置的底部是一层筛网,电石处理过的绒毛在毛刷的机械作用下穿过筛网并获得多余的电子,并朝着正极方向移动而垂直冲向胶水层,完成植绒过程。

二、植绒印花工艺

1.多套彩色植绒的网版制作

印花彩稿的处理目前都用专业的CAD软件处理,市面上用得比较多的是开源的软件、宏华的软件和金昌的软件,大同小异。分色处理最重要的是要尊重原样的精神,选用各种合理的工具使花形的每套色都体现原样的风格,分色时同一色包含细经和大块面的要分成两套,有利于感光时间的控制和印花植绒时电压的合理调整。分色套次的排列一般从深到浅,从细经到块面。印花的回位处的开路根据花、叶、径为界限。处理分色时,在同一朵花上,深色照画,处理中色时可以同时盖住深色,浅色复于中深色之上。一套色与一套色之间的接触,我们称为复色的部分是印花处理的关键,复色太大,印花后会出现第三色;复色小了,印花时会露白。各工厂要考虑印花设备的精度,花形的大小,确定复色,一般控制在0.15-0.25mm,特殊条件下也可以复色到0.45mm,总之能小则小。处理细径、泥点时要比原样略细、小一点,浅色扩边复到深色上。对云纹的处理,必须先处理好云纹的灰度,再加上合适的网线,印花一般45-60线之间,植绒在40-45线,网线角度以15度为好,4分色印花则另行处理。第一套印粘合剂的网版是所有植绒网版的加和,做到一次上粘合剂多次植绒的目的。

根据花形的风格和菲林的效果选择纱网的目数。涂料印花时,块面花可以选用600-1000目的网纱,线条、泥点用1000-1350目的网纱即可。彩色植绒时,由于穿过纱网的不是印花糊料,而是绒毛,因此,纱网需选网孔略大一点,500-800目之间,并对网作特殊的处理,便于绒毛的顺利植入。用作印粘合剂的网版最好是厚板胶,使刮印时基布上的粘合剂有一定的厚度,便于绒毛的插入和保证植绒的牢度。

2.绒毛的准备

用于植绒的绒毛可以是粘胶、锦纶、涤纶等。但是最能体现竞争优势的是锦纶66的0.9分特的细旦纤维。这种纤维具有良好的耐磨性能和弹性回复性能,良好的手感和柔软度。0.9分特×0.7毫米的锦纶66绒毛可以获得完美的天鹅绒效果,而0.9分特×0.4毫米则是PU革的手感,如果用0.9分特×0.5毫米的锦纶66绒毛则达到类似真皮的感觉。根据植绒需要体现的效果选择不同规格的绒毛。符合植绒的绒毛必须经过前处理、染色和电石处理,以使其达到需要的颜色和在一定的静电场中的飞升速度。电石处理不好的绒毛需要较高的电场强度。纤维本身都是非导体,电石处理的目的,是为了增加绒毛表面的电子数,使绒毛带有多余的负电荷,让非导体表面的电荷数处于受控状态。在电场的作用下,绒毛附带的电荷沿表面移动形成极差,是绒毛沿电力线方向定向移动。而绒毛的表面电荷在绒毛与地极接触时会迅速释放。其导电的电阻率大约为5×106-107欧姆。

3.印花浆的调制

根据网版上的植绒部位的花形的面积,可计算出绒毛的使用量,按色光要求进行配置,准备好所需颜色的染色绒毛。

植绒粘合剂,随配随用。如同时有几套涂料或染料印花,必须在彩色植绒前全部做好准备工作。

⑴植绒粘合剂:按需要配置30-40%不同含固量,铰链剂在使用前加入。

⑵涂料印花工艺及处方:

涂料印花工艺流程:调色→印花→烘干→焙烘

涂料印花处方(g/kg):粘合剂 100-200

铰链剂 10-20

尿素 20-30

乳化浆 10-20

增稠剂 15-20

涂料 X

水 Y/1000

⑶酸性染料印花工艺及处方(锦纶基布):

锦纶织物印花一般选用弱酸性染料和中性染料,也有个别直接染料和阳离子染料,弱酸性染料色泽鲜艳、湿处理牢度较高、色谱广、使用方便。中性染料由于有优良的日晒牢度而被用于深色印花,但由于匀染性较差故拼色时特别注意亲和力和扩散率基本近似的染料。以上染料之所以能上染锦纶织物,是因为锦纶分子中具有酰胺基,纤维分子链的末端具有游离的氨基和羧基,它在酸性介质中具有阳离子性,能吸附阴离子染料,并在高温蒸化条件下与锦纶进行键合。分散染料在锦纶纤维上扩散率高,湿处理牢度及升华牢度都差,一般只用于浅色,所以在锦纶植绒面料的直接印花上很少用或不用。而在锦纶的转移印花中大量使用。

①常用染料

目前用于锦纶植绒布的常用染料:

酸性普拉红3BECT,酸性普拉红10B,酸性普拉红GRS,酸性玫瑰红B,酸性派拉丁桃红BN,酸性卡普隆桃红BS,酸性尼罗性红F-3GL,弱酸嫩黄G,酸性柴林黄6G,酸性尼罗性黄N-CTL,酸性普拉橙GSN,酸性黄ON,酸性康美山藏青C,弱酸深兰5R,深兰GR,酸性柴林艳兰6B,酸性艳兰G,弱酸艳兰5GM,弱酸柴林艳兰6B,酸性青莲FBL,酸性青莲N-FBL,酸性青莲5B,酸性柴林艳绿3GM,中性红2GL,中性来纳芯红SG,中性深黄GL,依加若尔黄3GN,中性来纳芯棕RL,中性来纳芯兰GL,中性来纳芯绿BL,中性棕RL,中性来纳芯灰S-BL,中性灰-2BL,中性枣红BRLY,中性桃红BL,中性兰BNL,盐基妃红6GDN.

②酸性染料印花工艺流程:调色→印花→烘干→蒸化→水洗→热水洗→水洗→烘干定型

③酸性染料印花工艺处方(g/kg):

瓜儿胶糊 600

乳化糊A 100

酸性染料 X

尿素 30

甘油 2-10

硫酸胺 10-20

水 Y/1000

ⅰ.硫酸胺:处方中硫酸胺的加入,是为了有效的提高染料上染锦纶的能力和匀染性,因为硫酸胺在蒸化过程中会逸出NH3,使浆料的pH值降低,适合弱酸性染料及中性染料上染纤维。

ⅱ.尿素:尿素是一种吸湿剂,在蒸化时快速吸收一定量的蒸汽中的水分而有利于染料的扩散,加速染料与纤维的键合,并使发色鲜艳。

ⅲ.甘油:甘油的加入量根据季节调节一般在冬季加,使印在织物上的浆膜柔软,防止产生摺痕。

⑷分散染料印花工艺及处方(涤纶基布):

分散染料印花工艺流程:调色→印花→蒸化(或焙固)→水洗→还原皂洗→水洗→烘干定型

分散染料印花工艺处方(g/kg):糊料650-700

硫酸铵20-30

尿素30

分散染料X/1000

⑸活性染料印花工艺及处方(全棉基布):

①染料的选择

全棉基布的直接印花活性染料为主,也可用适宜的直接染料。全棉基布印花时对染料的选择要求如下:一是染料的直接性要小、亲和力低、扩散性能优良;二是对色浆的稳定性良好,在常温时反应性要低,便于调浆及浆液存放的安全性,防止染料水解;三是印花后染料不发生断键,不风化。所以,全棉基布的印花使用K型活性染料为主或P型活性染料及同类产品。

常用进口印花用活性染料系列:

黛棉丽P系列活性染料,一氯均三嗪活性染料,该染料具有优良的溶解度,色泽提升率高,反应性低,色泽鲜艳。具有良好的印花浆稳定性、浮色的易洗涤性,并可防止白地沾污,确保水洗的顺利进行。同时固色时间短、得色量高,具有良好的坚牢度。

普施安PX/P活性染料,含有两个一氯均三嗪活性基团,固色率高、直接性低,可用于直接印花和活性防活性的着色染料。

类似染料还有丽华实PN、雷马素P、汽巴克隆P/P-T等印花染料,都具有好的得色量和优良的印花性能。

②全棉基布的印花工艺流程:

全棉基布的活性染料的直接印花

制版↘

底布植绒→印花→汽蒸→水洗→烘干→浸轧柔软剂→超喂定型

调浆↗

③全棉基布的印花工艺处方(g/kg):

国产K型染料

褐藻酸钠糊 600

乳化糊 100

活性染料 X

尿素 150-220

防染盐 S10

小苏打 20-30

水 Y

合计 1000

④操作方法:

先用冷水将染料、尿素和防染盐S分别搅拌均匀成浆状,然后用热水溶解染料,防染盐S要充分溶解,以防析出;

将溶解好的染料过滤后倒入原浆中打匀,待色浆冷却后备用,使用前再加入碱剂。

用于全棉基布印花的活性染料色浆中的尿素用量一般不低于150g/l,以保证纤维足够的膨化,有利于活性染料扩散进入纤维。同时,对碱剂的选择也以小苏打为主,一是能更好地保持色浆的稳定性,二是在汽蒸时小苏打分解不断释放转变成纯碱,浆料中的pH由8.4上升到11左右,从而达到高的得色量和固色牢度。平网印花时,选用中粘度褐藻酸钠,粘度太低容易造成溅浆、渗化等,合适的粘度是保持印花轮廓清晰的必要条件,但如果粘度太高,则刮印时又会出现拉丝、露底等。平网印花粘度控制在20000-25000厘泊左右。

4.植绒基布的前准备

植绒基布与粘合剂能牢固的结合力,植绒花形色彩鲜艳的,则基布必须白色。不使底布色影响绒毛的颜色。同样,各种印花同时进行的,对底布也有同样的要求。如果以印花为主,植绒起点缀作用的,那么,底布主要考虑印花的需要,至少不能在底布上预先上好阳离子类拒水型柔软剂等;如果是涂料印花与多套色植绒相结合,那么基布可以预先做好后处理,减少印花、植绒后的工序。

5.上机印花、植绒的注意点

网版排列有印花的则先印花、再印粘合剂植绒,植绒网版下降到位离基布约0.3-1.0mm空间(根据绒毛长度调节),首先是保证网版不会压坏粘合剂和先植入的绒毛,其次使下一套色的绒毛有一个植入的空间。如果所植的绒毛长短规格不一样,则先植入短绒后植入长绒,使最后的长绒毛不被压坏,直接进入烘房烘干。换色时必须清洁植绒箱,不使绒毛互相沾污。

6.印花后整理

⑴多套色印花植绒织物的后整理

多套色印花植绒布的后处理同单色植绒,通过焙固后可进行一系列柔软处理或其他加工。

⑵涂料印花加多套彩色植绒织物的后整理

含有涂料印花的多套彩色植绒进行焙固即可。使植绒和涂料印花达到需要的牢度。

⑶染料印花加多套彩色植绒织物的后整理

①含有酸性染料印花和多套色植绒织物的后整理

酸性染料印花和多套色植绒织物蒸化时选用松式长环连续蒸化机,温度:100-102℃,时间:20分。如用圆筒蒸箱蒸化,挂布方式用星形架卷蒸,压力:0.07-0.08MPa,时间:20-25分。圆筒蒸时,衬布要保持干净,防止搭色。

酸性染料印花和多套色植绒织物的水洗工序适合平幅水洗,可在八格振荡平洗机洗两边,用单宁酸和吐酒石固色,车速18米/分。也可在绳状水洗机中进行。

②含有分散染料印花的印花植绒织物的后整理

散染料印花和多套色植绒织物用长环连续蒸化机蒸化,温度170℃,时间7分钟。水洗可选用连续水洗机,也可是拉缸,先冷水洗,后90℃水还原清洗。

③含有活性染料印花和多套色植绒织物的后整理

活性染料印花的印花植绒织物蒸化用蒸化机较好,蒸化温度100-102℃,时间8-12分钟。用园筒蒸箱很难得到均一的色彩。可以用连续水洗机水洗先冷水冲淋,然后升温到95℃皂洗,时间20分钟。

三、多套彩色植绒在平网印花机上生产的发展前景

1.多套彩色植绒和植绒布印花的优缺点

⑴相对于植绒后再印花的工序来说,印花植绒只需一道工序即完成彩色植绒,大大缩短加工工艺时间和降低印花成本。

⑵印花机经过改造后,发挥植绒和印花两重功能,植绒的速度可保持在8-10m/min,提高了印花机的综合利用效率。

⑶彩色植绒的产品较植绒后再印花的产品具有更亮丽的色泽和柔软度。

⑷可以进行面料的彩色植绒的连续化大生产,改变了只停留在衣片多套彩色植绒的现状,使植绒行业进入一个崭新的时期。

⑸多套色彩色植绒不适应小批量生产,植绒箱绒毛的不断更换会造成时间上的浪费,但如果不同的花形配色相同,那么只要更换网版就可以生产,这样的小批量还是可以生产的。

2.印花植绒的经济效益

多套彩色植绒的机械化大批量、连续式的大生产一旦成为现实,新产品的开发将层出不穷,为企业带来巨大的财富效应,也为社会增添一份新的色彩,使植绒行业进入一个新的台阶。

来源:上海静电植绒研究所有限公司 作者:钱灏

该文章暂时没有评论!

最新技术文章

点击排行