集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

2.1.2染后纤维重量变化

本研究采用进口染料,兰纳素染料价格按200元/kg计算、媒介染料价格按100元/kg计算,在不同工艺中助剂用量变化不大,所占成本较小;水、电、汽及人工费用没有计算在内;1 kg白羊绒价值600元。测算染色成本,结果如表2所示。

表2染料用量不同时纤维染色成本变化

注:以染色前标准重量100kg白羊绒纤维计算。

从表2可看出,活性染料染深色,染料成本最高,但从实际成本看,深驼色成本最高,浅色次之;深色由于纤维增重,产品增值部分大于染料成本;因此,从综合效益看,染深色比浅色经济效益更好。

2.1.3纤维外观及手感变化

深色纤维手感变得粗糙,光泽差,弹性下降。经柔软剂处理后手感有所提高。

2.2染色过程对产品成本的影响

2.2.1染色对纺纱制成率及一等品率的影响

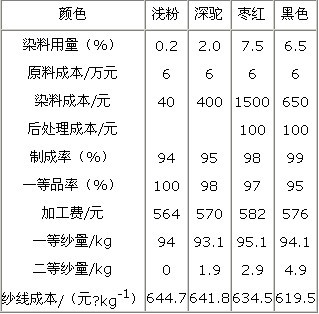

由于染后纤维长度及强力的变化,纤维的可纺性变化很大;纺纱时各项指标均随之发生变化,对于前面所讨论的4种情况,已不能用统一的纺纱工艺做出统一质量的产品,常需要增加捻度以保证深色纱线的强力,同时,深色纤维增重后使得相同支数纱线单位横截面纤维的数量减少,纤维长度缩短、弹性下降,也使纺纱难度加大,造成纺纱制成率及一等品率下降。纱线的综合成本分析见表3。

2.2.2纤维(或纱线)的后处理成本

为了提高染色牢度、纤维手感及表面光泽,生产中通常在染色后加适当的固色剂、柔软剂、防染剂等,对染色纤维进行处理;有时这种处理也放在纺纱后,再进行筒子纱或绞纱处理,成本的增加将更大。这样的处理多用于深色,如枣红色、紫红色、藏青色、黑色等。

表3粗纺羊绒纱综合成本分析

注:以染色前标准重量100kg羊绒纤维计算。

表3中未考虑二等纱对成本的影响。综合分析表3中一等纱量和纱线成本,可得出不同颜色纱线成本对比结果为,羊绒经染色后纺纱,由于纤维的增重,很深及很浅色最终一等品数量接近;而对于中深色产品,为了满足染色牢度的要求,通常会延长染色时间、提高染色温度,从而造成纤维强力的下降,纺纱制成率的降低。因此,染色对羊绒纱成本的影响为,浅色、深色纱成本比中浅色纱成本低。

3结论

①山羊绒纤维经过染色后,纤维强力及长度均有所下降;染深色时,pH值偏离等电点较大,经过高温、长时间处理,对纤维的损伤较大。

②纤维强力下降及纤维长度的缩短,对纺纱过程有直接影响,使纺纱制成率下降、产品一等品率下降。

③对于同种原绒纤维,得到深色产品的染色成本、纺纱成本高;但由于纤维增重,弥补了这两方面造成的影响。

④用同种原绒纤维,纺浅色和深色纱比纺中深色纱成本低。

来源: 印染在线