集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

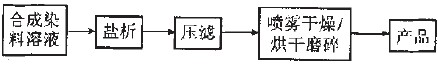

【集萃网观察】我国是世界最大的染料生产国和消费国,1989 年染料生产量为20万t左右,到200年,各种染料 生产总量已达50万t。在一些固体染料的生产过 程中,合成染料从水溶液中的分离通常是经过盐析 和压滤实现的(图1)。该工艺过程存在如下弊 端〔2-3]:①由于染料合成反应生成的盐以及盐析过程 带人的盐分降低了染料的纯度,影响到染料在染色 过程的溶解性能,影响着色,同时耗费大量的盐; ②压滤过程造成主体染料的流失多,损失率大于 5%;③产生大量高盐度、高色度、高COD浓度的废 水,严重污染环境;④盐析和压滤操作为间歇式,劳 动强度高,耗时多。一种有效解决办法是采用纳滤 膜分离技术。纳滤技术应用于染料清洁生产和染料 废水处理主要有两方面:代替传统盐析压滤工序对 含盐粗制染料进行脱盐和浓缩(图2);对含盐染料 废水的处理与资源化。

图 1传统盐析压滤工艺

图2 纳滤脱盐浓缩工艺

1 纳滤膜对含盐染料溶液的分离原理

纳滤是介于反渗透和超滤之间的一种压力驱动 膜过程。商品化的纳滤膜一般具有荷电的纳米微孔 结构,溶质在带电微孔内进行扩散和对流传递过程 时受到立体阻碍和静电排斥两方面的作用闭。因 此,纳滤膜通常对分子量在20一1o0之间的低分 子有机物和多价盐截留较高,而对单价盐和小分子 物质的截留率较低。对于水溶性染料(酸性染料、 碱性染料、直接染料和活性染料等),分子带有亲水 性基团如一so3Na 、一coONa等,且相对分子质量落 在纳滤膜的高截留范围内,纳滤膜对这些染料有很 高的截留率。因此利用纳滤膜对染料的高截留和 对NaCI的低截留特性,可以实现对含盐染料初品或 合成染料水溶液的脱盐浓缩以及对含盐染料废水的 处理与资源化。

2 纳滤膜的选用

染料品种繁多,染料分子结构不同,理化性质各异,难以选用同一种纳滤膜进行分离操作,必须进行 系统的研究。一般说来,影响纳滤膜分离性能的主 要因素有料液中盐浓度、染料性质(如品种、带电性 和分子结构等)、操作条件(如染料浓度、操作压力、 pH值、膜面流速)和膜的特性(如膜荷电性、亲疏水 性、截留分子量和膜的改性)等川。在选取纳滤膜 时,应在维持较高染料截留率的前提下,使选取的膜 具有尽可能高的通量、脱盐率和浓缩倍数等,并从经 济角度考虑,纳滤脱盐要求添加的水量尽可能少。 部分可资选用的纳滤膜及性能见表1。

表 1 部分纳滤膜及其性能

3 纳滤脱盐和浓缩

采用纳滤代替传统盐析和压滤工艺对含盐粗制 染料进行脱盐和浓缩,通常包括恒容脱盐和浓缩两个过程。在恒容脱盐过程中,向染料粗制品中不 断加水保持料液体积不变,料液经过纳滤膜时,染料 溶液中的无机盐、低分子有机物等将透过纳滤膜,而 染料则被截留并循环回到浓缩槽中,直到含盐量低 至符合要求,脱盐过程结束。接下来可对染料溶液 进行浓缩.由于水不断透过纳滤膜,染料的浓度将不 断提高,直到能满足喷雾干燥要求,浓缩结束。纳滤 对染料的脱盐和浓缩工艺流程见图3,两个过程在 同一套设备中完成。