集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】前言

由于喷墨印花墨水和工艺的特殊性,大部分织物进行直接喷墨印花往往较难获得很好的效果,通常在印花前需进行预处理,以提高印花质量。传统的预处理工艺是对织物进行上浆或采用阳离子助剂改性,其能源消耗大,同时污水排放量大,污染环境。近年来,等离子体处理作为一种清洁的,对环境友好的先进技术,已引起国内外研究者的广泛关注。与传统改性处理相比,等离子体对纺织品的表面改性适用范围广泛,不影响纤维和织物的本体性能,化学品消耗量低,对环境负荷小,符合生态加工的定义。目前,国内外采用常压空气等离子体对织物进行表面改性的研究,主要集中在羊毛改性、纤维前处理、化学镀层、织物脱色以及纺织品功能整理等方面。

然而,关于常压空气等离子体处理对织物颜料喷墨印花的影响,国内外尚鲜有文献报道。本试验对涤纶织物进行常压空气脉冲等离子体处理,再用浅品色纳米颜料墨水进行喷墨印花,研究其印花后织物的颜色参数、渗透性和色牢度等性能。

1 试验

1.1设备、材料及墨水

设备ST/RI常压脉冲等离子体改性设备(上海市纺织科学研究院)、Mimaki JV4—180喷墨印花机(日本武藤有限公司)、Minni thermo一350 Roaches焙烘箱(英国Roaches公司)、Union DZ3视频显微镜(日本西努光学仪器有限公司)、DSA一100液滴形状分析仪(德国Krtiss有限公司)、X—Rite CO]Or premier 8400型台式分光光度计(美国X—Rite有限公司)、Y57lL染色摩擦色牢度仪(莱州电子仪器有限公司)

材料涤纶平纹织物(56.7 g/m2)

墨水浅品色纳米颜料墨水(江南大学纳米色素与数字印花研发中心)

1.2等离子体处理涤纶织物及喷墨印花工艺

1.2.1 常压空气脉冲等离子体处理

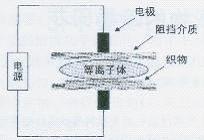

试验采用的ST/RI常压脉冲式等离子体改性设备,其结构如图1所示。其电极材质为铜镍复合材料,电极面积为25 cm×25 cm,极板间距可在0~6 cm之间调节。两块电极均嵌入厚度为6 mm的玻璃阻挡介质。对织物进行表面改性处理时,直接将试样水平放在下端阻挡介质的表面,设定好处理参数后开始放电,处理一定时间,停止放电,取出试样。

图1 常压空气脉冲式等离子体改性设备结构

1.2.2涤纶织物喷墨印花工艺

涤纶织物→常压空气脉冲等离子体处理→喷墨印花→焙烘(150℃×3 min)

1.3测试

1.3.1颜色参数测定

采用测色仪CIE—Lab测色系统,D65光源,10°视场测试织物的K/S值。测定前首先选择合适的孔径。待用黑白板校正仪器后,将织物折叠4层,测定4次,取平均值。

1.3.2液滴状态分析

考虑到织物组织结构对其润湿性的影响,通过测定液滴在织物表面随时间铺展形状的变化,以评价其润湿性能。使用DSA-100液滴形状分析仪,测定去离子水液滴在织物表面完全铺展所需的时间,分别在织物表面的五个不同位置测铺展时间,取平均值。

1.3.3 防渗性测试

沿织物经纬向喷墨印花的边界线,在放大倍数为75倍的视频显微镜下拍照,观测未处理和不同处理条件下印花的渗化情况。

1.3.4 摩擦牢度测定

参照GB/T 3920一1997{纺织品色牢度试验耐摩擦色牢度》进行测定。

2 结果与讨论

2.1时间对肜S值的影响

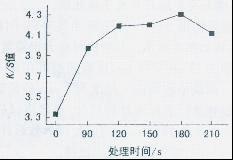

将处理功率和极板间距分别固定在300 W和3 mm,研究等离子体处理时间对K/S值的影响,结果见图2。

图2处理时间对K/S值的影响

图2中,织物经等离子体处理后,其K/S值随处理时间增加而增大,达到180 S时,K/S值达到最大;处理时间超过180 s后,K/S值略有降低。这是因等离子体刻蚀及极性基团的作用而引起的。等离子体处理过程中会产生大量的活性粒子,如电子、离子、自由基、光子以及激发态的原子和分子等。在固定的处理功率下,当处理时问达到180 s时,所产生的等离子体处理效果最佳;处理时间超过180 s后,由于等离子体内各种粒子相互作用,达到动态平衡,处理效果达到饱和。