集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

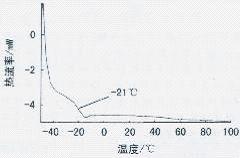

2.1.3差示扫描量热分析(DSC)

影响核壳型聚合物玻璃化转变温度的因素十分复杂,其中决定因素是核壳组分均聚物的相容性。核壳型有机硅改性丙烯酸酯乳液的DSC分析结果如图2所示。

图2核壳型有机硅改性丙烯酸酯乳液的DSC曲线

图2显示,羟基硅油改性丙烯酸酯只有一个玻璃化转变温度(-21℃),原因可能是核层与壳层的相容性较好;另外,壳层的厚度相对于核层较薄,所以对吸热效应不明显,因而在图中未显示。

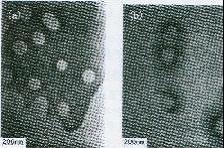

2.1.4 TEM分析

为了考察羟基硅油改性丙烯酸酯核壳聚合物的结构形态,对其进行了TEM分析,结果如图3所示。

图3种子乳液(a)和核壳乳液(b)的电镜照片

从图3(b)中可以看出,乳液有比较明显的核壳结构。在聚合反应中,先形成核层部分(即种子),壳层单体缓慢滴加进种子乳液体系后,形成新聚合中心的数目有限,体系仍然与核层发生反应,进行第二次聚合,形成具有核壳结构的乳液。

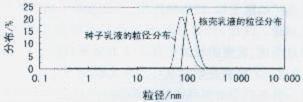

2.1.5聚合物的粒径及其粒径分布

乳液粒径及其分布对于乳液的稳定性十分重要。种子乳液和核壳乳液的粒径分布的测定结果见图4。

图4种子乳液(实线)和核壳乳液(虚线)的粒径分布

图4的粒径分析显示,种子乳液和核壳乳液的平均粒径分别为96.29 nm和137.7 nm,且粒径分布指数PDI分别为0.076和0.027,说明乳液的粒径分布比较均匀,这对于乳液的稳定十分有利。

2.2乳液的应用性能

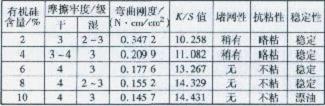

2.2.1 有机硅用量对乳液及印花织物性能的影响

有机硅含量对乳液及印花织物性能的影响如表2所示。

表2有机硅含量对乳液及印花织物性能的影晌

从表2可以看出,有机硅用量超过一定比例后,会使乳液不稳定,产生漂油现象。有机硅含量增加,改善了织物手感,提高了干摩擦牢度和K/S值。因为聚硅氧烷为易扭曲的螺旋形直链结构,可绕主链自由旋转,故主链十分柔顺;另外,在焙烘时,羟基硅油中的羟基可与纤维中的羧基相互作用,形成牢固的吸附和取向,从而降低纤维间的摩擦系数,使手感非常柔软、滑爽,且具有良好的抗粘性。综合考虑,羟基硅油的用量在6%时效果最好。

2.2.2核壳比对乳液及印花织物性能的影响

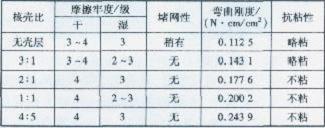

核壳比对乳液及印花织物性能的影响见表3。

表3核壳比对乳液及印花织物性能的影响

从表3看出,壳层的引入,提高了印花织物的干摩擦牢度,同时可减缓乳液在筛网上过早成膜,从而有效解决印制过程中的堵网问题;另一方面,当乳液在较高温度下成膜时,壳层部分软化并破裂,黏合剂主体流出,并在织物形成连续膜,而较硬的外壳在膜表面形成不连续的覆盖层,起防粘作用,因此改善了堵网性能和抗粘性。但是,壳层厚度增加会导致织物手感变硬。综合考虑,乳液的核壳比在2:1时效果较好。

2.2.3不同黏合剂的应用性能比较

将核壳型有机硅改性丙烯酸酯乳液黏合剂与纯丙烯酸酯、硅丙共聚乳液黏合剂在各自最佳条件下印花,进行性能比较,结果如表4所示。

表4不同黏合剂的应用性能比较

由表4可以看出,经核壳型黏合剂印制的织物,摩擦牢度优于其它产品整理后的织物,且印花织物K/S值最高,表观得色量最深;弯曲刚度值最小,即手感最柔软;同时在印制过程中没有堵网问题。由此可见,合成的核壳型有机硅改性丙烯酸酯乳液是理想的涂料印花黏合剂。

3 结论

(1)以有机硅为改性剂,通过种子乳液聚合法合成了具有核壳结构的黏合剂乳液。适宜的聚合条件为:乳化剂用量5%、引发剂用量0.6%、聚合温度75~85℃,且当有机硅用量为6%,核壳比为2:1时,得到的黏合剂乳液粒径分布窄,乳液稳定。

(2)mR谱图显示,制备的核壳型乳液中,有机硅与丙烯酸酯发生了共价键结合,形成了si-o-c键;DSC测试表明,其只有一个玻璃化转变温度(-2l℃);TEM照片显示其具有明显的核壳结构。

(3)核壳型有机硅改性丙烯酸酯黏合剂与纯丙烯酸酯类和硅丙共聚类黏合剂相比,干摩擦牢度提高1级,且有效解决了堵网问题,与同类产品相比,表观得色量更深、手感更柔软。

来源:印染在线