集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】前言

聚丙烯酸酯类黏合剂是目前国内涂料印花中广泛使用的一类黏合剂,它透明性好,对涂料和纤维的粘附力较强。但在其制备和应用过程中,存在着牢度与手感的矛盾。例如,聚合物乳液中硬单体含量超过40%时,虽牢度较高,但印花织物的手感较硬。为解决这一问题,可在聚丙烯酸酯中添加有机硅对其进行改性,从而改善印花织物的柔软性和柔顺性。

核壳型聚合物是一种具有独特结构的聚合物复合粒子。它比通常的乳液共混物或无规共聚物有更好的稳定性、粘合性及力学性能,因而在黏合剂、防腐剂、装饰涂料,以及感光材料等领域有着广泛的应用。

本试验采用羟基硅油作为改性剂,与丙烯酸酯进行共聚,制得具有核壳结构的黏合剂。硅油中没有反应完全的硅醇键可在聚合物之间形成网状立体交联结构,有效提高了黏合剂的成膜性能,改善了织物的色牢度。同时,因黏合剂乳液具有核壳结构,延缓了乳液的成膜时间,减少了堵网问题。用此黏合剂涂料印花,织物手感柔软,各项牢度优良。

1 试验

1.1试验材料

羟基硅油(工业级,无锡全力化工有限公司);甲基丙烯酸甲酯(MMA),丙烯酸丁酯(BA),甲基丙烯酸(MAA),过硫酸铵(APS),十二烷基苯磺酸钠(SDBS)(均为分析纯,国药集团化学试剂有限公司);甲基丙烯酸缩水甘油酯(GMA)(工业级,苏州木渎三兴树脂溶剂厂);辛基酚聚氧乙烯(10)醚(OP一10)(分析纯,上海凌峰化学试剂有限公司)。

乳液基本配比:核壳比2:1,乳化剂5%(SDBS/OP-10=1/3),引发剂APS 0.6%。核层单体:BA75%,MMA 20%,MAA 5%,羟基硅油6%(占单体总量)。壳层单体:BA 50%,MMA 46%,GMA 4%。

1.2乳液的制备

将去离子水、部分引发剂溶液和复合乳化剂加入三口瓶中,搅拌至完全溶解。升温至75~80℃,滴加MMA、BA,MAA和羟基硅油混合单体,当聚合反应体系出现明显蓝光,再滴加引发剂。单体和引发剂加料时间为60~90 min,控制加料期间温度不超过85℃。加料完毕,升温至85℃,保温反应2 h,即可得到种子乳液。

将制得的种子乳液降温到75~80℃,同时滴加MMA、BA、GMA壳层单体和引发剂溶液,加料时间为90 min,升温至85℃,保温反应2 h。反应结束后,降至室温,过滤后滴加少量氨水,将pH值调至7~8,搅拌均匀,即得核壳型黏合剂乳液。

1.3乳液性能的表征

1.3.1 凝胶率

反应结束后,过滤乳液,收集所有凝胶,冲洗干净,在120℃烘箱中烘2 h,在干燥器中冷却至室温,称重后按式(1)计算凝胶率:

X/%=M/G×100 (1)

式中:x——凝胶率;

M——凝胶重量;

G——所有单体重量。

1.3.2单体转化率

吸取l~2 g乳液至洁净的称量瓶中,加入1~2滴对苯二酚溶液,于120℃烘箱中烘2 h,在干燥器中冷却至室温。称重,按式(2)计算单体转化率:

C/%=[W(W2-W1)/G。-Y]/G×100 (2)

式中:c——单体转化率;

W1——空称量瓶重量;

W2——干燥后称量瓶重量;

W——所有材料的重量;

Y——乳液中不挥发物的重量;

G。——吸取的乳液重量;

G——总的单体重量。

1.3.3 TEM分析

将稀释后的乳液滴于覆膜铜网上,待样品半干后,用1.5%磷钨酸染色数分钟,用透射电子显微镜(TEM)观察并拍照。

1.3.4 FTIR测试

乳液在自然条件下晾干成膜,在Nicolet Nexus傅里叶红外光谱仪上测其FTIR谱图。

1.3.5 DSC测试

DSC曲线由Perkin-Elmer Pyris 1差示扫描量热分析仪测得,获得成膜的玻璃化转变温度。在氮气保护下,扫描速率10℃/min,温度范围-50~100℃。

1.3.6粒径和粒径分布

将乳液稀释一定倍数,用Nano-Zs 90型纳米粒度仪及Zeta电位分析仪测定粒径和粒径分布。

1.4印花色浆配方及工艺

涂料印花色浆处方/%

涂料红 2

黏合剂 lO

增稠剂 2

尿素 5

pH值 7~8

印花工艺

纯棉平布→印花→预烘(75℃×3 min)→焙烘(150℃×3 min)

1.5应用性能测试

1.5.1摩擦牢度

用Y51 lL染色摩擦色牢度仪按照GB/T 3920一1997{纺织品耐摩擦色牢度试验》测试试样的干湿摩擦牢度。

1.5.2 K/S值

用Datacolor测色配色仪测试。

1.5.3 手感

用KESFB-2织物风格评价仪测定弯曲刚度值,以表征织物手感,弯曲刚度值越小,表示手感越柔软。

1.5.4堵网性能

将配置好的印花色浆在120目的筛网上来回刮一次,再将网置于30℃的烘箱中10 min,然后用冷水冲洗筛网,观察网眼的堵塞情况,以判断黏合剂的堵网性能。

1.5.5抗粘性

将印花成品布样折叠放于60 ℃烘箱中,恒温4 h,根据其是否粘连,以判断其抗粘性。

2 结果与讨论

2.1乳液定性分析

2.1.1 聚合条件对乳液性能的影响

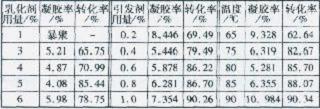

乳液聚合条件,如乳化剂、引发剂和温度对聚合稳定性起着重要作用。表1列示三者对乳液凝胶率和单体转化率的影响。

表1 聚合条件对乳液性能的影响

从表1可以看出,当乳化剂用量较小(1%)时,乳液无法聚合,随着乳化剂用量增加,聚合过程中的凝胶量先减少后增加,乳液的转化率逐渐提高。随着引发剂用量增大,转化率和凝胶率都有所增加。引发剂是电解质,用量增加会促使乳胶粒之间聚集,导致凝胶量增多。同时,根据乳液聚合理论,增加引发剂量会加快聚合反应速率,但反应过于激烈也不利于乳胶粒子的稳定。随着温度上升,转化率增加,凝胶率先减小后增加,与此同时,体系中自由基浓度增大,一部分硅单体参与自由基聚合反应,凝胶率有所降低;而温度升高至90℃时,乳胶粒间的碰撞几率增加,使得凝胶率提高。综合考虑,适宜的聚合条件为:乳化剂用量5%,引发剂用量0.6%,聚合温度75~85℃。

2.1.2红外光谱分析

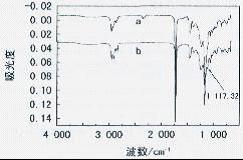

对纯丙烯酸酯乳液和有机硅改性丙烯酸酯乳液进行红外光谱测试,得图1。

图1 丙烯酸酯乳液(a)和改性丙烯酸酯乳液(b)红外光谱

图1中(b)曲线,2 917.83 cm -1处是有机硅中甲基的C-H伸缩振动吸收峰,1 117.32 cm -1处是Si-O-C键吸收峰,而这在(a)曲线中未发现;曲线(a)中3 022~3 700 cm -1处是Si-OH的吸收峰,而在图(b)中未发现;另外,在图(b)中也未发现1 637 cm -1处的C=C键伸缩振动峰和3 102 cm -1处与C=C相连的C-H伸缩振动峰。这表明,聚合物中已不存在C=C键,有机硅单体与丙烯酸酯单体参与聚合反应,生成了Si—O—C键。