【集萃网观察】一、植绒布的性能

植绒布是通过高压静电场让绒毛种植到涂有粘合剂的底布上。植绒布不同于一般针织或梭织的印花布之处,是其本身的组成已经是三位一体了,即底布、粘合剂、绒毛。在印花工艺上,植绒布印花与一般织物印花也有不同之处。

1.由于承印物不同,普通机织物或针织物与染料的接触面是纤维的径向面,而植绒布与染料的接触除了径向外,还有纤维的横截面。对印花的渗透性提出更高要求。

2.普通织物印花的表面是整个织物的面积,即100%地区可以印花,而植绒布的印花局限织物底布上的绒毛,所以同样的染料成分得色量会反应完全不同的发色效果。

3.印花时的工艺制订必须考虑到植绒底布和粘合剂的承受能力。

4.植绒布上绒毛密度高,比较适合印花;反之,对于绒毛稀疏的植绒布印花会使得色量成倍降低,印花鲜艳度难以保证。

因此,选择何种质量植绒布进行印花是非常重要的,因为印花本身是为了增加植绒布的附加值。同时也增加了生产成本。

所以要在增加成本的情况下提高市场占有份额,就必须展现其比非印花植绒布更优秀的一面,包括色彩、花形、印制效果、后整理及服用性能。

二、植绒布印花工艺流程

花稿→分色制网↘ 配色打样→ →印花→蒸化→水洗→上软烘干 植绒布(亲水性)↗

1、 色制网

2、 花稿的分色制网有多种方法。

方法1:

手工描稿↘ →感光→显影→检修→封边 棚框→上胶↗

方法2:

通过CAD辅助设计分色→激光打印菲林片→显影→定影↘ →感光→显影→检修→封边 棚框→上胶↗

方法3:

通过CAD辅助设计分色处理 ↗喷墨打印↘ →曝光→显影→检修 →喷腊打印→ ↘激光打印↗ 棚框 →上感光胶→ ↗

以上方法一是最传统的做法,投资小,以手工为主。但速度较慢。

方法二的菲林片是通过电脑分色制成,速度较方法一快,精度、质量也较方法一好,以后的工序同方法一。

方法三是具备比较先进的制网设备,省略了菲林片。运用计算机把图案直接打印到网版上,制版的精度得到大幅度提高,计算机的设置精度可充分反映在所制的网版上,大大优于法一、法二。但整套设备期初投资成本高。而从大型印花厂看,已经走过了法一、二,都在向法三进军。这样,网版才能非常真实的反应客户的原样,且速度快,可以符合国际市场打样快、质量好的特点。这种制网速度是传统制网无法跟上的。

2、配色打样

打样是印花大生产的主要工序,通常的做法是先打样,待客户确认以后再进行大批量生产。打样有小版样和大样之分。小版样指把一个花位用小网版打样给客户确认,打样成本较低,而大样则必须跟实际生产一样做大网版然后在机器上做一匹到二匹。

印花厂的打样,必须把客户的来样或自己设计的美术图案,简称“花稿”印到规定的织物上去。在这里的承印物就是“锦纶植绒布”。

首先要把花稿分色描绘黑白稿,并制小版,然后根据承印物的不同组织结构及设备状况合理的制定工艺,即选用染料、助剂、糊料和有关工艺条件。

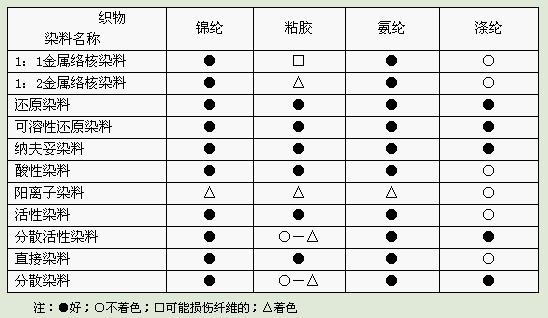

(1) 锦纶的染色性能(见表1)

从上表可知,染色锦纶纤维的染料很多,但并不意味着都可以选择使用。因为作为一个染料,除了能染到织物上外,还需要其它的许多性能,例如上染速度、上色率、染深性、日晒牢度、耐洗牢度、磨擦牢度等综合性能的符合。同时还要考虑到工艺的可靠性和生产成本的经济性。

为此,通过理论和实践的证明,在众多的染料中以酸性染料和金属络合染料最适合锦纶。染浅色时也可选用一部分分散染料。这类染料成本适中,工艺简单。且印花后的各项物理、化学指标稳定。

(2)选择染化料的科学性

选择染料要注意染料的相互匹配,上染曲线的一致,色泽鲜艳度、牢度等是否能达到来样的要求,同时也还要考虑到工厂的生产成本是否在最低位。从染料的来源来看,达到同一色光有许多家厂商。但由于技术参数不同,价格相差很大,什么样档次的成品必须选择相对应的染料成本,这样,虽然工厂可能多采购了几种料,但从产品的制成成本来说,还是非常合理的,避免用高档原料做低挡产品,工厂投入太大;同时也杜绝了用低挡原料制作高档产品,否则其结果是产品不合格品的增加而造成不该发生的损失。

(3)配色原理

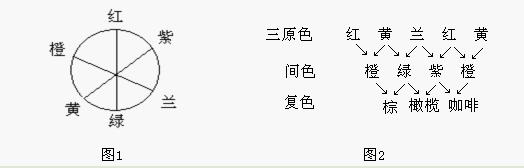

从物理学的角度看,“颜色就是光”,即无光就无色的存在。平时大家可以感觉到,同一颜色在不同的灯光源,会出现不同的色泽。一束白光是由七色光波组成,如果让白光通过三凌镜,则在镜后的光屏上即可看到一条明显的光带,分红、橙、黄、绿、青、兰、紫各色,我们称它为光谱。一般染料波长范围在4200-7200A。。在印染加工中为了获得预想的色泽,往往需要几种色进行拼色来达到。但其中染料的红、黄、兰是无法用拼色达到的,我们称它们为三原色;其它颜色都可以由三原色拼色获得。在实际生产中为了方便和成本的降低,除三原色以外的色也都有供应。这为拼色带来方便。拼色的原理见下图1:

也可以把色画成“色轮”,见图2

色轮中在一条直线上两端的色称为互补色,例如红与绿,黄与紫,橙与兰等。在拼色打样时补色一般不用于同一处方。因为它的纯度和鲜艳度都会降低,且两个色的用量如相差较大,则在大生产时色光极难控制。往往会由于某道工序不当引起色光重演性小而生产次品。所以,拼色尽量以近距离拼色为好。有时如一定要用,则必须采取措施于以保证。所以,打样时染料的选择要求是:

a. 所选用的染料,其染色性能尽量接近(如:直接性、上染速率、匀染性、牢度等)

b. 熟悉每种染料的基本色谱,以最少只染料拼色为好(一般二拼色、三拼色,很少有四拼色)

c. 打样后校对色光,必须在北光核对,如客户有要求,则在客户规定的灯光下进行。

(4) 打样

打样的工序必须模拟大生产的工艺条件。例如调色过程、印花压力、蒸化工艺、水洗条件等都要接近大生产。这样,才会使小样与大生产样的重演性得到保证。

A、 打样处方:

处方1(直接印花)

糊料 60

酸性染料 X

硫酸铵 2

乳化糊 10

尿素 1-3

水 Y /100

处方2(拔染印花)

糊料 70

酸性染料 X

冰醋酸 1

还原剂 5-10

渗透剂 3-5

稳定剂 0.5-1

水 Y /100

B、说明:

作为酸性染料,印花用糊料的选择范围比较广,品种多,但选择糊料必须注意以下几点:

a、糊料本身不能带色素,否则即使是用鲜艳的染料,也会因糊料的影响而使其鲜艳程度受损。

b、糊料的渗透性要好,且花形轮廓要清晰,即抱水性好,不渗化。

c、糊料的给色量要高,且蒸化后容易洗除。

C、乳化糊的加入是为了便于润滑有利于刮印,可调节大生产时糊料的剪切应力。

D、尿素,对染料的助溶、溶解、吸湿起到良好的作用。可稳定色浆。并在汽蒸时有吸湿作用,促进纤维膨化,有利于染料向纤维内部渗透,提高染料给色量。但用量不宜过多,否则,在印花时会发生渗化、影响印花的边缘效果。

E、拨染印花中的还原剂的选择必须慎重,氯化亚锡是常用的拨染剂,但在蒸化时易放出盐酸腐蚀设备,加工锡较好,但是价格贵一点。

三、印花后整理

织物经印花烘干后,必须进行蒸化、水洗等工序。染料发色是否正常与蒸化的工艺条件和设备紧密相连。

1.蒸化工艺条件

(1)直接印花:园筒开汽压力 0.07MPa 20-30′

蒸化机 100-102℃ 20-25′

(2)拨染印花:园筒开汽压力 0.09MPa 8-12′

蒸化机 100-105℃ 10-15′

2. 水洗

(1)设备 水洗设备有二大类型,即绳状水洗及平幅水洗机水洗,就植绒布来说适合选用平幅水洗机。水洗工艺流程如下:

(2)平幅水洗机工艺流程

室温水洗→

室温水洗

→热水洗

→热水洗→水洗→水洗→水洗→烘干

(清水×1)

(固色剂×1)

(60℃×1)

(70℃洗涤剂)

3、整理

植绒织物经印花水洗后,一般都要进行拉幅、柔软等后处理,这可以在专门的热定型拉幅机中进行,也可在植绒机的烘房进行。如在植绒机的烘房进行,则必须在水洗的最后一道加入柔软剂等。在后整理中除一般的柔软整理外,还有许多特种整理。例如防蛀、防霉、放火等,视产品的要求来决定生产的工艺。

四、转移印花

转移印花是利用某些分散染料的易升华的特点,用分散染料做成转移印花纸,然后使承印物与转移纸复合在一起,经过热压使纸上的图案转移到织物上。其中涤纶、锦纶、晴纶都比较适合于转印。

转移印花的效果在很大程度上取决于绒毛本身的质量,即织物表面的绒毛密度必须大一点,维持在高温印花时相互依靠。减少光曲度或收缩倾向。每平方米的绒毛密度以大于75g好。

绒毛具有吸收染料的性能。因此,在转印之前要清洗和热定型。如有可能的话,生产绒毛的丝束在前处理时就要洗去油剂,因为如果转印染料附着在带油的绒毛上,那么染料不易渗透到绒毛内部而很容易被摩擦掉。

转移印花时染料从纸上升华转移到绒毛上需要一个过程。一般分散染料完全能转移到织物上要30秒左右的时间。由于分散染料对锦纶的上色率不是很高,一般中浅色花纹适合用转移印花。

五、利用印花手段的新产品开发思路

1.可利用涂料进行毛尖印花。通过调节印花压力的大小使印花时不渗透绒毛根部。

2.先在植绒布底布上印上花,然后用透明植绒浆进行白色或浅色毛植绒,使图案从白色绒毛下返衬出来,隐隐约约可见。

3.可以在植绒机的上胶部分配上3-4个园网头子。可做3-4套色。然后用不同色的粘合剂印到底布上,然后全部植上白毛;这样最后的产品就可以是3-4个色组成。这是由于底面粘合剂颜色不同而产生的套色效果。如果可能的话,在粘合剂中加入易升华的染料,这样,随着培烘的进行,在一定条件下,这些粘合剂中的染料会顺着绒毛底部向上延升。由此法也可制作出许多产品。只要把单一园网的植绒机稍加改造即可。

其实,还有许多种方法可“合成”出新产品。一个新产品的产生,往往是许多种加工手段的有机结合。而且这种结合必须有一种科学的搭配,必须可操作性,能适应大生产要求。总之,植绒在我国还刚开始,发展前景非常广大,谁拥有了产品,谁就拥有市场。

该文章暂时没有评论!

最新技术文章

点击排行