前言

美国粘合剂市场已经成熟,日欧则发展相对缓慢,而我国正处于快速发展阶段。目前,国外丙烯酸酯类粘合剂大量用于三大支柱行业(建筑、包装和汽车)中,在医学材料方面也有广泛应用;而我国则主要用于纺织行业的静电植绒和印花、压敏胶、纸加工、包装和建筑业等领域。

丙烯酸酯类粘合剂可分为溶液型和乳液型两大类。将单体溶解于溶剂中进行聚合的方法称为溶液聚合。由于该方法是以溶剂为传热介质的,故传热效果较好、聚合温度易于控制、聚合物的相对分子质量及其分布容易调节、产物输送方便且不必除去溶剂即可直接使用。但溶液聚合的缺点是单体浓度低、聚合速率慢、收率和相对分子质量较低、生产过程中需增设溶剂回收及纯化工序、易造成环境污染且存在安全性问题等。

溶液聚合法制备聚丙烯酸酯类粘合剂已得到迅速发展,并已成为应用广泛的胶种之一,在相当长的时期内溶剂型粘合剂仍将占有很大的市场。但是,有毒、易燃溶剂的存在会对环境污染和安全性造成危害,因此,溶剂型粘合剂的开发与应用将受到一定的限制。目前,应着重在选用新的功能单体、选择合适的工艺条件、改进工艺流程、使用新技术(聚合、施工和固化技术)以及合成新的结构粘合剂等方面进行研究,并应加快工业化步伐、实行清洁生产。近年来,江苏、上海等高等科研院所,已在选用新的功能单体、多种单体共聚、补加活性单体、改变工艺条件及流程等方面的研究取得了较大的进展,丙烯酸酯类粘合剂的综合性能已达到国际领先水平,应用范围也更加广泛。因此,我国聚丙烯酸酯类粘合剂的发展前景非常广阔。

本项目采用聚乙烯醇缩丁醛(PVB)对丙烯酸酯进行改性,研制出一种柔软性和牢固度俱佳的、性能优良的布用印花粘合剂。并针对目前市场上常见的丙烯酸酯类产品固化温度过高、手感不够柔软等缺点,对聚丙烯酸酯单体的选择与用量、引发剂和PVB的用量、溶剂的选择、反应时间及反应温度等与粘合剂性能的关系进行了研究,筛选出最佳的工艺条件和物料配比。

1实验部分

1.1实验原料

聚乙烯醇缩丁醛(PVB),工业品,德国进口;乙醇,化学纯,上海试剂一厂;丙烯酸丁酯(BA)、甲基丙烯酸甲酯(MMA)、OP一10,化学纯,广东汕头市西陇化工厂;丙烯酸(AA),化学纯,天津市科密欧化学试剂开发中心;三羟甲基丙烷(TMP),分析纯,天津市光复精细化工研究所;苯乙烯(St),化学纯,中国医药(集团)上海化学试剂公司;丙烯腈(AN),化学纯,上海山浦化工有限公司;乙酸乙酯、丙烯酰胺,分析纯,天津市科密欧化学试剂开发中心;过氧化二苯甲酰(BPO),分析纯,湖南湘中化学试剂有限公司;固化剂、增塑剂,自制。

1.2实验仪器

JJ—l型电动调速搅拌器,常州澳森电器有限公司;ND一9S型数显粘度计,上海精密科学仪器有限公司;马弗炉,长沙开元仪器有限公司;AG一1型万能电子拉力实验机,济南新时代试金仪器有限公司;AVATAR370型红外光谱仪,Thermo Nicolet;800型离心分离器,江苏省金坛市恒丰仪器厂;刚柔度测试仪,自制。

1.3实验合成

1.3.1溶剂型聚丙烯酸酯粘舍剂的制备

将15mLBA、5mLMMA、1.5mLAA、5mL St、6.5mLAN、2.0mL丙烯酰胺、1gTMP和1/2BPO(总量0.5g)加入到恒压漏斗中备用。

在装有搅拌器、回流冷凝管和温度计的三口烧瓶中,加入90mL乙酸乙酯,升温至乙酸乙酯的回流温度,开动搅拌器;缓慢滴加1/2混合单体,反应1.5h后再滴加剩余的1/2混合单体和剩余的引发剂;滴加完毕,保持回流温度反应3h,得到淡黄色粘稠液体(其固含量为37.29%,pH值6.5,粘度为0.18MPa·S)。

1.3.2改性PVB与聚丙烯酸酯复配

取20gPVB于大烧瓶中,加入100mL乙醇,稍微加热搅拌,直至其完全溶解,得到白色透明胶体。将上述PVB用乙酸乙酯溶解,并置于滴液漏斗中,缓慢滴人盛有聚丙烯酸酯粘合剂的三口烧瓶中,升温至70℃,同时加入适量的BPO、固化剂、增塑剂及少量乳化剂,搅拌反应得到所需产品(其固含量为33.28%,pH值7,粘度为0.25MPa·s)。

1.4性能测试

1.4.1基本性能测定

乳液外观,用肉眼观察样品的颜色、状态和均匀性等物理形态;乳液固含量,按照GB2793—198l标准进行测定;乳液机械稳定性,采用离心分离器进行测定(以3o00r/rain连续转动15rain,观察有无分层现象);乳液高温稳定性,将样品置于6O℃恒温烘箱内,放置一定时间后,观察是否破乳;乳液冻融稳定性,将样品置于一4℃冰箱中冷冻、室温解冻,反复3次,观察其是否破乳;乳液储存稳定性,按照GB/T6753.3—1986标准进行测定;乳液pH值,使用精密试纸进行测定;乳液粘度,按照GB2794—1981标准,采用粘度计进行测定(测量误差小于±0.5%);T一剥离强度,按照GB/T 2791—1995标准进行测定(室温拉伸速率为200mm/min);胶膜拉伸强度,将胶液涂敷于玻璃上自然干燥成膜,然后按照GB/T 2791—1995标准,采用拉力实验机进行测定;胶膜红外光谱(一IR)表征,采用红外光谱仪,在液体吸收池的两块盐片之间进行扫描测试;胶膜耐水性,将乳液涂敷于玻璃上自然干燥成膜,于60cc烘干2h、100~1l0℃干燥1h,并称量至恒重(W1),然后于蒸馏水中浸泡24h,取出并吸净表面水分,称重(W2),则吸水率=(W2—W1)/Wl。

1.4 .2复配胶应用性能测定

刷洗牢度,按照GB42—1978标准进行测定,并按照GB250—1964标准进行评级;干、湿摩擦牢度,按照GB415—1978标准进行测定,并按照GB251—1964标准进行评级;柔软性,用手触摸;给色量,人工目测;柔软性,按照JISL1096—1990(A法)标准,采用自制的刚柔度测试仪进行测定,取10cmx2cm(径向x纬向)染色布样,以试样与水平面成45。时伸出的长度来表示柔软性大小(数值越小柔软性越好)。

2结果与讨论

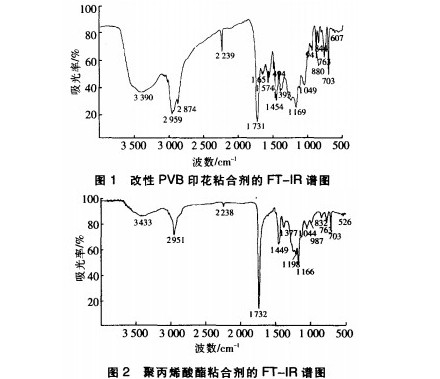

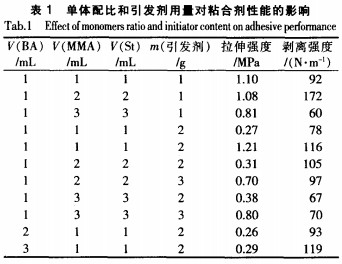

2.1 FT—IR谱图分析

改性前后印花粘合剂的FT—IR谱图如图1和图2所示。由图1和图2可知,经PVB改性后的印花粘合剂,其3390cm附近的峰显著增强;这是由于PVB中含有羟基,而羟基是强极性基团,分子间易形成氢键,导致峰的强度增强。1050cm-1附近是醇的C—O伸缩振动峰,改性后此峰明显增强;由于改性体系从PVB中引入了C—I)一C基团,故1169cm-1附近的峰也明显增强。羟基、乙酰基和醛基的引入,可与棉织物的羟基发生交联反应,因此,改性PVB印花粘合剂对织物的粘接更为牢固。

2.2单体的选择与用量

本实验选择软单体为BA,硬单体为MMA、St和AN,功能性单体为AA和TMP。则软硬单体配比对产品性能的影响如表1所示。由表1可知,当V(BA):V(MMA):(St)=1:2:2、m(引发剂)=lg时,产品的综合力学性能最好。

为了提高粘合剂的粘接强度,有效改善胶膜因柔软而发粘之缺点,可适当加入TMP。TMP既能与丙烯酸酯单体发生交联,又能与棉织物的羟基发生交联,故可有效增强分子间的作用力,致使胶膜的耐摩擦性提高。

本项目中由于PVB参与了聚合反应,致使胶膜的耐水性、耐刷洗牢度和耐摩擦牢度等都明显提高,但稳定性下降。当w(TMP)=2%-4%时(占单体总质量),在溶剂型丙烯酸酯制备过程中,加入少量的AA活性单体[通常W(AA)=2%-4%时(占单体总质量)]即可显著提高粘合剂的粘接强度,改善粘合剂对色浆的润湿性和相容性。

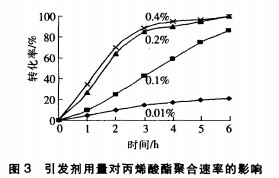

2.3弓l发剂用量对丙烯酸酯聚合速率的影响

引发剂用量对反应速率、转化率及粘度都有一定的影响,并且往往决定聚合反应的成败,引发剂用量对丙烯酸酯聚合速率的影响如图3所示。

由图3可知,当w(引发剂):0.01%时(占单体总质量),几乎无聚合物生成;随着引发剂用量的增加,聚合速率增大、转化率增加。这是因为引发剂用量越大,自由基生成速率越高,而单体浓度不变,则自由基与单体分子之间的碰撞几率增加,表现为聚合速率增大、转化率增加。同理,根据动力学链长和引发剂浓度的关系可知,动力学链长随着引发剂浓度的增加而降低;这是因为当引发剂用量过大时,体系中游离基浓度增加,链终止速率提高,链增长速率下降,所以共聚物的相对分子质量降低。

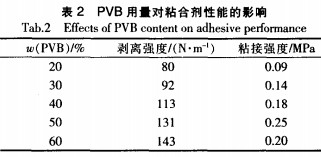

2.4PVB用量对粘合剂性能的影响

PVB用量对粘合剂性能的影响如表2所示。由表2可知,适量的PVB可以提高粘合剂的剥离强度和粘接强度。这是由于PVB分子中含有的羟基、乙酰基和醛基,可与棉织物的羟基发生交联反应,从而有效增强了分子间的作用力,因此,改性粘合剂具有较好的粘接性能;但是,由于PVB与丙烯酸酯的相容性有限,故PVB用量不可太多。综上所述,当m(PVB):m(丙烯酸酯)=1:1时,改性效果最理想。

2.5溶剂的选择

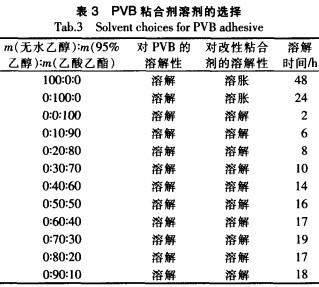

由于采用PVB改性聚丙烯酸酯,因此,对溶剂的选择要求较高。所选择的溶剂不仅能溶解PVB,而且还能使改性后的溶液呈均匀透明状,并具有良好的稳定性(不因放置时间过长而出现分层、结膜等现象),而且还要求该溶剂容易挥发。

由表3可知,选择无水乙醇、95%乙醇和乙酸乙酯作溶剂都可以溶解PVB,但无水乙醇所需时间过长,故选用95%的乙醇作溶剂;改性时,选用乙酸乙酯作溶剂,则效果良好。

2.6聚合反应时间及反应温度的影晌嘲

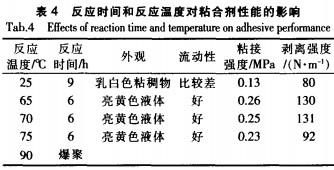

单体转化率随着反应时间的延长而增加。但是并不是反应时间越长越好,若反应时间过长时,改性效果并不明显,反而浪费了时间;反应时间和反应温度对粘合剂性能的影响如表4所示。

由表4可知,聚合时间为6h时,单体反应已基本完全,此时粘度、粘接强度已趋于稳定,剥离强度明显增强;当聚合温度控制在65—70℃时,可以制得综合性能较好的粘合剂。

2.7复配胶的应用

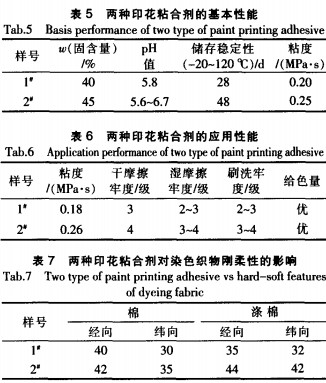

以进口丙烯酸酯粘合剂为样品1,以自制的PVB改性丙烯酸酯粘合剂为样品2,其基本性能指标列于表5;将其用于织物的印染,并对印花织物的相关性能进行测试,结果如表6和表7所示。

由表5和表6可知,织物经PVB改性丙烯酸酯粘合剂处理后,其干、湿摩擦牢度和刷洗牢度都得到提高,印染后的织物手感滑爽、柔软、颜色鲜艳且得色力高。

3结论

(1)采用PVB对丙烯酸酯进行改性,其于、湿摩擦牢度、刷洗牢度和耐水性都得到提高,印染后的织物手感滑爽、柔软、颜色鲜艳且得色力高;加入TMP能有效提高涂料印花粘合剂的摩擦牢度。

(2)综合考虑成本与溶解性能等因素,选择乙醇溶解PVB,改性时选择乙酸乙酯作为粘合剂的溶剂,并且乙酸乙酯在混合溶剂中的质量分数为50%~60%时较适宜。

(3)当聚合温度控制在65~70℃时进行聚合反应,可以制得综合性能较好的粘合剂。

(4)改性时聚合时间控制在6h为宜,此时,单体反应已基本完全,粘度、粘接强度已趋于稳定,剥离强度明显增强。

来源 谭正德,唐丽

该文章暂时没有评论!

最新技术文章

点击排行