纯棉针织品作为内衣一般采用硫化、直接和普通的活性染料染色.但这些染料中硫化染料色光暗淡.直接染料染色牢度较低.不符合内衣外穿的要求.而且有些染料是出口产品禁用染料因此提高该类产品的水洗、汗渍、摩擦牢度是提高其产品质量的重要部分通过实验.选用住友公司的SS系列活性染料

由于活性染料的利用率较低.浪费较严重.染色废液中含有大量未利用的染料.对环境造成污染因此.如何提高染料的利用率是人们一直关心的问题本文采用助剂YH对纯棉针织物进行预处理.以住友活性染料进行染色由于助剂YH在预处理阶段对纤维表面的均匀吸附.染料与纤维间的亲和力显著增强.能保证染料对纤维的均匀吸附。在染色过程中.绝大部分染料可被吸附至纤维表面。明显提高染料的上染率。使染色织物的得色量提高.织物表观深度K/S值增加。

l实验

1.1材料与药品

材料:36tex(16s)单面纯棉针织物

染料:住友系列150%SSBRRedBSF、150%SSYellow3RF、150%SSBlueBRFf日本住友染料公司)。

试剂:助剂YH(自制)、NaOH、Na2$O、NaCO,(均为分析纯)、皂洗剂SKDA等

1.2设备与仪器

SDM2—12—140型高温高压染色机(立信染整机械有限公司)、722S型可见分光光度计(上海精密科学仪器有限公司)、FA2104A型电子天平(上海精密科学仪器有限公司)、DHJ一9076A型电热恒温鼓风干燥箱(上海精宏实验设备有限公司)、SF300型思维士计算机测色仪(思维士颜色科技有限公司)、Y57113型纺织品耐摩擦色牢度测试仪(温州纺织仪器厂)、SW一12A

型纺织品耐洗色牢度测试仪(无锡纺织仪器厂)。

1.3实验方法

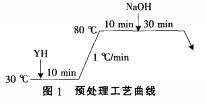

1.3.1预处理工艺

工艺配方:

YH 6 %

NaOH 2g/L

浴比 1:20

预处理工艺曲线如图1所示。

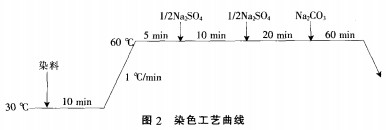

1.3.2染色工艺

工艺配方:

Na2SO4 70g/L

Na,CO 20 g/L

浴比 1:20

染色工艺曲线如图2所示

1.3.3后处理工艺

水洗(85℃.10min)一皂洗(皂洗剂SKDA1.5L,Na2CO3,2.0g/L,90℃,10min)一水洗(85℃,10min).浴比均为1:20。

1.4测试方法

1.4.1染色样品值的测试

使用DataC0lourSF300型思维士计算机测色仪测定染色样品的值

1.4.2染色样品色牢度的测试

按照GB厂r3921—2008测定染色样品的耐皂洗色牢度:按照GB/T3920--2008测定染色样品的耐摩擦色牢度。

2结果与讨论

2.1预处理工艺参数对染色效果的影响

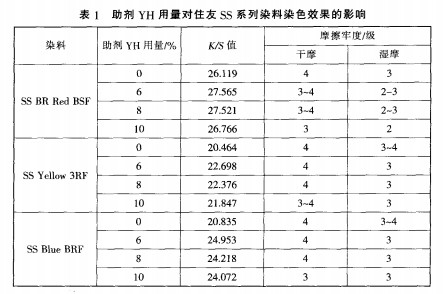

2.1.1助剂YH用量的确定

预处理工艺中助剂YH的用量直接决定了预处理织物染色的增深效果.并对染色样品的摩擦牢度有一定的影响实验以YH用量为变量.其他条件同l-3.采用1.3.1预处理工艺对纯棉针织物进行处理.并按照1.3.2染色工艺对织物进行染色.染色后与只经1.3.2染色工艺染色的织物进行对比.测试样品的K/S值和摩擦牢度.实验结果见表l。

从表1可知.与未经预处理的染色样品相比.经助剂YH预处理的织物染色后都有不同程度的增深效果:当YH用量超过6%.随其用量增加.处理织物染色样品的K/S值逐步降低:同时,随着YH用量的增加.染色样品的摩擦牢度逐渐降低这是因为预处理助剂YH用量的增加.染色时染料对纤维的亲和力增大.从而促使更多的染料扩散到纤维的内部.降低了染料在固色阶段的水解.提高了染料在织物上的固着量.从而染色织物表观深度K/S值提高:但织物K/S值提高的同时可能会导致染色样品摩擦牢度的降低.预处理助剂YH的用量超过一定的范围.就会使预处理织物上的助剂用量过高.导致染色时织物和染料间的亲和力过高.限制了染料向纤维内部的扩散,造成织物表面浮色较多.致使染色样品摩擦牢度降低鉴于预处理助剂YH用量对染色样品值和摩擦牢度的影响.确定助剂YH的用量为6%为宜。

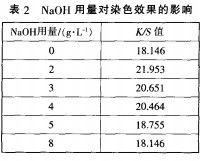

2.1.2Na0H用量的确定

采用助剂YH对纯棉针织物进行预处理时.NaOH起到促进纤维对助剂YH的有效吸附作用.并促使助剂YH与纤维发生有效结合.因此NaOH的用量对预处理织物染色的增深有着重要的影响实验以NaOH为变量.选用SSBRRedBSF染料染色.其他条件同1.3.采用1.3.1预处理工艺对纯棉针织物进行处理.并按照1.3.2染色工艺对织物进行染色.染色后与只经1I3.2染色工艺染色的织物进行对比.NaOH用量对预处理织物染色样品值的影响结果见表2。

从表2可以看出.预处理NaOH用量为0~2g/L时.染色样品的K/S值有显著的提高:当NaOH用量从2g/L增加到8g/L时.染色样品的K/S值开始逐渐下降上述现象表明.预处理NaOH用量对染色样品的增深效果起到重要的作用在预处理工艺中加入适量NaOH.可提高预处理液的pH值,使纤维索阴离子增加,提高了助剂YH与纯棉针织物的反应性.使助剂YH能与纤维发生有效结合.从而提高了预处理后织物染色对染料的吸附能力.提高了染色过程染料在织物上的固着量和染色织物的K/S值但当NaOH用量从2g/L继续增大时,预处理液pH值逐渐升高.虽然可以使纤维素阴离子增加.但过高的碱性条件会影响助剂YH的稳定性.破坏助剂YH的结构.甚至导致水解.阻碍助剂YH与纤维间的有效结合.从而导致染色样品K/S值下降因此.确定预处理NaOH的最佳用量为2L。

2.1-3预处理保温时间的确定

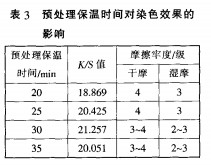

预处理保温时间的长短影响着助剂YH在织物上的分布状态实验以预处理保温时间为变量.其他条件同l_3.按照1.3.1预处理工艺对纯棉针织物进行预处理.并按照1‘3.2染色工艺对经预处理和未经预处理的织物进行染色.染色后测试样品的K/S值和摩擦牢度.实验结果见表3。

从表3可知.保温时间从20min增加到25min时.染色样品的K/S值增大。摩擦牢度基本不变:当保温时间从25min增加到30min时.染色样品的K/S值略有增加,摩擦牢度略微下降:当保温时间超过30min后.值和摩擦牢度均有所下降。上述现象表明。延长预处理保温时间.有利于助剂YH与纤维素纤维的充分反应和有效结合.从而提高了预处理织物染色后的K/S值。因此,预处理保温时间确定为30min为佳。

2.2预处理染色工艺与传统染色工艺的比较

以上实验证明.与常规染色工艺相比.预处理染色工艺可以提高纯棉针织物对活性染料的吸附能力和得色率.有较好的增深效果。按照1.3预处理工艺和染色工艺进行实验.比较染料用量为2%、4%、6%.比较预处理染色工艺和传统染色工艺的染色效果,结果见表4。

由表4可知.当染料用量在6%时.预处理工艺染色样品的摩擦牢度均略差于传统工艺染色样品这是因为当染料用量增大时.过多的染料很难有效上染到织物上.多余的染料不能完全和纤维发生共价键结合.就会聚集在织物的表面.造成了染色织物表面浮色较多同等染色条件下.染料用量越大.染色的固色率就越低,因此染色样品K/S值的增幅也逐渐减小.染色织物的表面浮色导致摩擦牢度略微下降

3结论

3.1实验确定的预处理最佳处方及条件:助剂YH6%,NaOH2,保温时间30min。

3.2助剂YH预处理工艺可以增强织物对活性染料的吸附能力.从而提高染料在织物上的固着量和染色织物的K/S值。

来源 师文钊,刘瑾姝,邢建伟,徐成书,任燕

该文章暂时没有评论!

最新技术文章

点击排行