涤纶纤维低温染色的研究最早源于常压载体染色“,染色机制和学说有很多种,目前大都认为涤纶纤维低温染色的关键在于提高纤维增塑、膨化程度,降低其玻璃化温度,加快分散染料在纤维中的扩散速度。

低温染色助剂CWL是根据相似相溶原理,选用一种无毒无害的低分子芳香酯类的化合物,其结构及其疏水性与涤纶纤维和分散染料分子相似,因而对涤纶纤维和分散染料都有一定的亲和力,将其作为内相,水做外相,并选用合适的阴离子和非离子表面活性剂作为乳化剂,复配成O/W型乳液体系。

本文采用自制低温染色助剂CWL对涤纶机织物进行热溶染色,使用差热扫描量热法对助剂CWL处理前后聚酯纤维的玻璃化温度(Tg)进行测试,旨在分析检测助剂CWL对聚酯纤维的增塑作用,并对助剂的低温染色工艺及染色效果进行实验分析。

1实验部分

1.1实验材料与仪器

织物:涤纶珠丽纹线密度为11tex×24.6tex,经纬密为354根/10cm×197根/10cm。

主要药品:低温染色助剂CWL,分散红玉S-5BL。

实验仪器:Longcolor热溶染色仪(上海朗高纺织设备有限公司),SD.A小轧车(广东省鹤山市新宏染整机械制造有限公司),101.1型电热鼓风干燥箱(天津泰斯特仪器有限公司),DSC823e型差热分析仪(梅特勒一托利多仪器有限公司),DatacolorSpectraflash@SF600@plus.CT测配色仪(美国DatacolorInternational公司)。

1.2实验方法

1.2.1玻璃化温度的测定

按GB/T17594--1998(纺织材料热转变温度试验方法》差示扫描量热法测定纺织材料的热转变温度。随机称取质量为10—ng的试样和参比物(精确至0.0001g)置于坩埚中,加盖压紧放入差热分析仪中,在氮气流量为40mL/min的气氛下,以20℃/min升温速率加热试样至预定温度,恒温10min,急速冷却试样至低于转变温度50℃以下,恒温10min,重复操作1次,可得试样的DSC曲线。

1.2.2低温热溶染色工艺

将涤纶机织物剪成7cm×30cm的布样。染色处方:分散染料20g/L;防泳移剂(5%海藻酸钠)5g/L;助剂CWL0~6g/L;渗透剂JFC0.5L;消泡剂适量;醋酸调pH值至5~6。

工艺流程:二浸二轧(轧余率(70±2)%)一烘干一焙烘(高温型染料180、190℃,中温型染料170、180℃,低温型染料170℃;焙烘时间为2min)一水洗一还原清洗一水洗一烘干。

还原清洗液处方:纯碱2g/L,保险粉2g/L,浴比1:20,80~85℃清洗20min。

1.2.3纤维预增塑染色工艺

把纤维预先浸轧一定浓度的CWL水溶液,均匀无接触式预烘至干后再浸轧染液,染液中不再添加助剂CWL,然后进行热溶固色的染色工艺称为预增塑染色工艺。具体方法:首先配制一系列浓度梯度的CWL水溶液,质量浓度分别为0、2、4、6、8g/L,分别将布样浸入其中,采用二浸---~L的方式使助剂能够在布样上均匀分布,60℃预烘至于,然后采用低

温热溶染色工艺进行染色。最后分析采用预增塑工艺染色后织物的K/S值。

1.2.4KIS值的测定

K/S值的大小可以用库贝尔卡一蒙克(Kubelka.Muk)函数值来表示,即

K/S=(1一R0)2/2R

式中:R为有色试样趋于无限厚的反射率;R0为光没有透射时的反射率;K为有色物质的吸收系数;S为散射系数。

采用测配色仪测试染色织物的K/S值。将每块染色后的织物试样叠3~4层(同一组测试的织物试样所叠层数应相同),至不透光为止,进行3次测试后,从与该仪器相连接电脑上显示的最大吸收波长下的K/S值曲线上读取该试样3次测量后的平均值,即为该试样的K/S值。

2结果与讨论

2.1助剂CWL对纤维的增塑效果

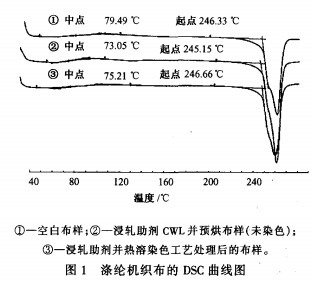

对涤纶机织布的原空白布样、浸轧助剂CWL并预烘布样(未染色)、浸轧助剂热溶染色工艺处理后布样采用差示扫描量热法测试,分析其热转变温度的变化情况,测试结果如图1所示。

由图1可以看出:未经任何处理的涤纶空白布样的玻璃化温度为79.49℃;浸轧助剂CWL并烘干后测得的涤纶织物的玻璃化温度下降至73.05℃;经热溶染色后织物的玻璃化温度又上升至75.21℃。测量数据证实了助剂CWL能够降低涤纶的玻璃化温度从而对纤维起到增塑作用,使纤维在高温下分子链段的活动程度增强,有利于分散染料进入到纤维内部。热溶染色完成后,织物上的大部分助剂随着皂洗工序的进行被水洗下去,因而纤维的玻璃化温度又有回升。

助剂CWL能够降低涤纶纤维玻璃化温度的原因是由于助剂与涤纶纤维的结构相似,且分子小,能很快被纤维表面吸附,在纤维表面形成助剂层,在烘干时不断扩散到纤维内部中,使纤维分子链之间的距离增大,从而削弱了纤维分子链间的作用力,链段间相互运动的摩擦阻力减弱,链段运动的活化能降低,致使纤维玻璃化温度降低。而玻璃化温度的降低直接导致分散染料容易进入纤维内部,从而降低了热溶染色的温度,达到低温染色的目的。

2.2助剂对热溶染色工艺KIS值的影响

分散红玉S-5BL质量浓度为2Og/L,在210℃(正常染色温度)对涤纶机织布进行热溶染色,使用测配色仪测得K/S值为13.126。

分散红玉S-5BL质量浓度为2Og/L,助剂CWL质量浓度为0~6g/L,180℃对涤纶机织布进行热溶染色(低温染色),测得染色结果如图2所示。

由图2可知,低温热溶染色工艺中当助剂质量浓度在5g/L;~右时的K/S值达到最大值12.442,与高温正常热溶染色的K/S值12.926相近。助剂质量浓度大于5g/L时,K/S值不但没有上升反而有下降趋势,原因可能是添加助剂达到一定浓度后,由于助剂胶束之间的作用力克服了助剂与纤维之间的作用力,导致助剂胶束间的缔合、凝聚,形成了一种新相,并把部分染料吸附在凝聚的助剂里,而染液中的染料浓度降低,因此导致K/S值降低。由于助剂质量浓度为4、5g/L时的K,S值相近,因此,确定助剂最佳质量浓度为4~5g/L。

2.3纤维预增塑工艺对低温染色的影响

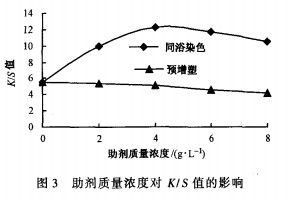

在染色前预先用助剂浸轧纤维,将纤维增塑膨化后,再按照正常的染色工艺进行低温染色,可以达到很好的低温染色效果。本文对此方法进行了尝试。选用分散红S-5BL,焙烘温度180℃。预增塑工艺与同浴法低温热溶染色工艺得色的对比如图3所示。

由图3可知,180℃低温染色时,同浴热溶染色工艺的K/S值随着助剂浓度的增加呈上升趋势,预增塑工艺的K/S值随着助剂浓度的增加呈下降趋势。说明助剂CWL不适合用于预增塑工艺。其原因可能是:已经浸轧并烘干在织物上的助剂CWL在浸轧染液时,由于浓度差又溶落在染液中,使其对织物的增塑作用减小;另外由于溶落在染液中的助剂对分散染料有亲和力,可能对染液中的分散染料上染起到牵制作用,减少了分散染料对织物的上染趋势,导致预增塑工艺得色反而低。

3结论

1)差热扫描量热法分析表明涤纶纤维经助剂CWL处理后的玻璃化温度从79.49℃下降至73.05℃,说明助剂能够对涤纶纤维产生增塑作用,从而有利于实现低温染色。

2)助剂CWL质量浓度为4~5g/L时,低温热溶染色工艺在180℃染色基本达到210℃的染色深度。3)预增塑工艺的得色量随着助剂质量浓度的增加呈下降趋势,说明助剂CWL不适合用于预增塑工艺。

来源 崔淑玲,吴焕岭,魏赛男,刘影,崔长在

该文章暂时没有评论!

最新技术文章

点击排行