1 试验

1.1 试验材料

织物:14.5 tex X 14.5 tex 524根/10 cm×284根/10 cm纯棉平纹织物

药品:活性印花糊料SAC(上海市纺织科学研究院纺化中心),海藻酸钠(SA,日照洁晶化工有限公司),活性红DP—B、活性黄DP—R、活性蓝SW—TB、活性藏青DP—G,尿素、碳酸钠、防染盐S(均为工业品)等。

仪器:NDJ-8S型旋转黏度计(上海精密科学仪器有限公司),摩擦牢度测试仪(常州第二纺织机械厂), Color—Eye 7000A电子测色配色仪(美国Gretag Macbet公司)。

1.2 试验方法

1.2.1 原糊及色浆制备

4.5%SAC和6%海藻酸钠印花原糊的制备将SAC和低黏度海藻酸钠分别用2/3(总水量)的 40℃蒸馏水溶解,搅拌数分钟,加入另1/3蒸馏水,继续搅拌至均匀透明糊状。放置过夜,使其充分膨化。

印花色浆处方活性染料2%,尿素5%,防染盐S1%,碳酸氢钠2%,原糊50%,水40%。

1.2.2 基本性能测试

(1)成糊率

用NDJ一8S型旋转黏度计于25 ℃、6 r/min的条件下,测定不同含固量原糊的黏度η。

(2)流变性能

取上述原糊50 g,加入40 g水并搅拌均匀,待气泡完全消除后,采用旋转黏度计于25 ℃分别测定不同转速下的表观黏度ηa。

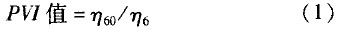

式(1)中, PVI 是印花黏度指数, η60和η6 分别是转速为60 r/min和6 r/min时的原糊黏度。

(3)化学相容性

以黏度的变化率来表征原糊与尿素、碳酸钠、防染盐之间的相容性。

(4)抱水性

用层析滤纸测试原糊中水上升的高度。

1.2.3 印花工艺及性能测试

(1)印花工艺

印花一烘干一汽蒸[(102±1)℃ ×10 min]一冷水洗一热水洗一皂洗(3 g/L肥皂,2 g/L纯碱,沸煮10min)一烘干

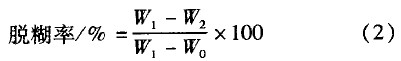

(2)脱糊率测试将织物烘至恒重,置于干燥器中冷却,分别称得印花前织物重w0,印花后未皂洗织物重w1,皂洗后织物重w2。按式(2)计算脱糊率:

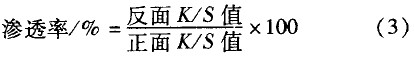

3)K/S值、渗透率和色泽不匀度用电子测色配色仪测定印花织物花纹处的K/S值;由正反面的K/S 值按式(3)计算渗透率:

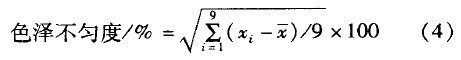

选择九处印花花纹测定K/S值,并计算平均值,按式(4)计算色泽不匀度,该值越小,则印花均匀性越好。

(4)印花织物各项色牢度 耐洗色牢度按GB/T 3921.3一l997(纺织品色牢度试验耐洗色牢度:试验 3》测试,耐摩擦牢度按GB/T 392O一1997《纺织品色牢度试验耐摩擦牢度》测试。

2 结果与讨论

2.1 SAC糊的基本性能

2.1.I 成糊率

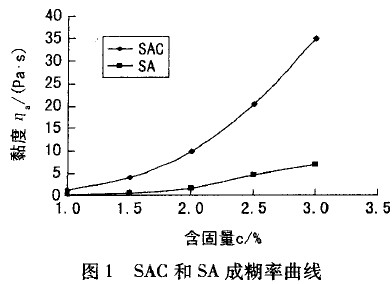

图1所示为SAC和海藻酸钠SA的成糊率曲线。

由图1可知,增大含固量,两种原糊的黏度均增大,但SAC糊黏度的增加幅度明显高于海藻酸钠糊。这说明,若达到同样的原糊黏度,SAC的用量要比SA 小很多。这是因为SAC糊料分子间存在较大的静电斥力,可形成三维网络结构,能网住更多的水分,表现出较高的成糊率。

此外,原糊含固量低,有利于蒸化过程中染料从色浆向织物转移,可以提高固色率,节省染化料用量。

2.1.2 流变性能

图2、图3分别为两只原糊的黏度曲线和流变曲线。

由图3可知,2%SAC和3.3%SA的流变性相似,均为假塑性流体;且两者Pw值相近,均在0.45左右,适用于圆网、平网印花。

SAC糊有较高的结构黏度,具有一定的剪切变稀性和触变性,容易印得精细清晰的花纹。

2.1.3 化学相容性

在活性染料印花过程中,加入化学助剂会对原糊的性能有一定影响。因此,印花原糊应对加入的助剂有一定的稳定性。

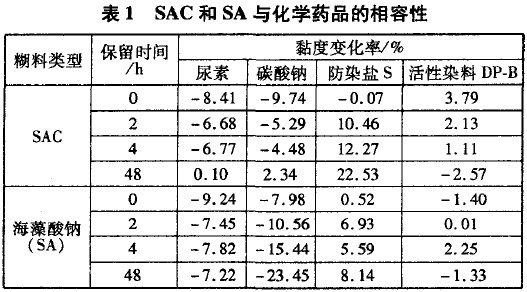

表1是尿素、碳酸钠、防染盐S以及活性染料对两种原糊黏度的影响。

由表1可知,SAC原糊对各类化学药品的稳定性,总体好于海藻酸钠原糊,而且放置时间越长,优势越明显。由此可见,SAC对活性染料印花用的化学药品有很好的适应性,容易制得稳定的印花色浆。

2.1.4 抱水性

如果糊料的抱水性不好,织物印花后在放置、蒸化等环节中会产生渗化、云纹斑、色花等疵病。

在糊料水溶液中,水分子以三种形式存在:与糊料分子间以氢键结合成不易游离的结合水;抱合在糊料分子络合晶格中的抱合水;可以自由运动构成渗化原因的游离水。糊料的抱水性越强,可以自由运动的游离水分子越少,在织物印制过程中就越不易产生渗化现象,利于印制出更为清晰的印花图案一。

经测试,含固量为2%SAC与3.3%SA的抱水性指标均为0.2 cm左右,符合印花糊料的要求。

2.2 SAC糊的印制性能

2.2.1 得色量、匀染性和渗透性

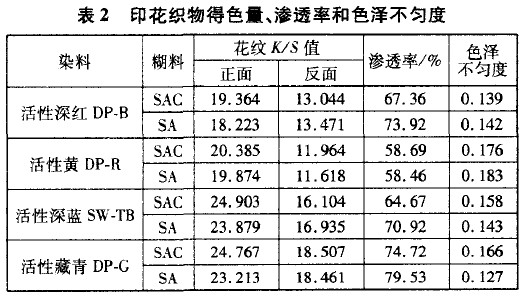

分别用活性深红DP—B、活性黄DP—R、活性深蓝 SW—TB和活性藏青DP—G在平纹棉织物上印花,测试印花织物正反面的K/S值、色泽不匀度及渗透率情况,见表2。

由表2可知,SAC糊印制花纹的表面得色量稍高于sA糊,色泽不匀度均小于0.20,可以达到较好的花纹均匀性。但SAC的渗透率比sA糊稍差。

2.2.2 脱糊性

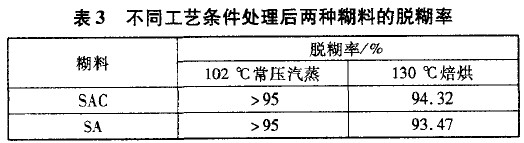

糊料洗除效果一般用脱糊率表示。对于活性染料印花,脱糊率也反映糊料与活性染料的反应程度。印花糊料经不同工艺条件处理,脱糊性能会受一定影响,一般处理温度越高,脱糊率会相应降低。

表3中,102℃常压汽蒸是活性染料印花最常用的固色条件,在此条件下,SAC糊和sA糊均可达到较理想的脱糊率(大于95%)。经130℃ 焙烘处理后, SAC脱糊率仍达94.32%,略高于sA糊。

2.2.3 印花织物色牢度

两种糊料不同颜色印花织物的耐洗及耐摩擦牢度如表4。

由表4可知,SAC的各项色牢度均在4级以上,能够达到sA糊的牢度水平,符合国家标准要求。

3 结论

(1)SAC糊与活性染料反应性小,与各种活性印花助剂相容性好,结构黏度大,抱水性好,能够印得精细清晰的花纹,可以代替SA糊用于活性染料的印花。

(2)SAC糊的成糊率高,其用量为SA糊的55%左右,可大大减少印花皂洗废水中化学助剂的含量。

(3)SAC糊原料源于天然植物改性产物,资源受地域限制较小,分布广泛,可降低活性染料印花成本,且生物降解性好,符合环保要求。

来源 杜国庆 ,张庆(来源印染)

该文章暂时没有评论!

最新技术文章

点击排行