l 棉秆皮的化学成分测试

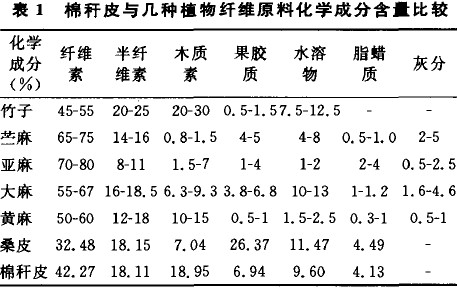

棉秆皮的化学成分定量分析是棉秆皮纤维制取的基础性工作,通过成分定量分析,可确定原料各化学成分的百分比,纤维素的相对含量,开发利用价值,以及适宜的制纤工艺等。由于棉秆皮纤维目前无国家标准,因此采用GB5889—86苎麻化学成分定量分析方法进行测试。表1为棉秆皮与几种植物纤维原料化学成分的含量比较。

从表1可看出,棉秆皮的纤维素含量为 42.27 ,比其它几种原料要低一些,高于桑皮。棉秆皮中的半纤维素、水溶物、脂蜡质含量并不高,但木质素和果胶含量偏高,木质素含量高达 18.95 。由于木质素很难有效去除,所以棉秆皮纤维的脱胶难度较大。

2 脱胶工艺的优化

2. 1 工艺流程

试样准备一预尿氧处理一水洗一碱煮一水洗一酸洗一水洗一抖松一烘干

2.2 均匀试验设计

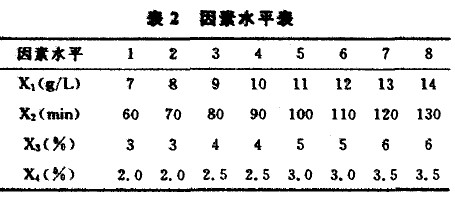

通过正交筛选试验,找到4个对棉秆皮脱胶效果有重要影响的因素。名称和试验条件分别为:NaOH 浓度X1:7~14 g/l ;煮练时间X2:60 ~ 150 min;多聚磷酸钠用量X3:3 %~6 %;Na2 SO3用量X4 :2%~3.5 %分别取8水平进行均匀设计试验,由于因素X3、X4 取值范围较小,各取4个水平,对这两个因素采用拟水平法,每个水平重复使用,形式上也是8个水平,因素水平见表2。

其它工艺参数选挥如下。预尿氧处理:双氧水浓度5 g/l,尿素浓度10 g/l,pH值6.5,浴比1:15,20℃处理25 min。碱煮:常压,浴比1:20。

2.3 均匀试验设计表及试验结果

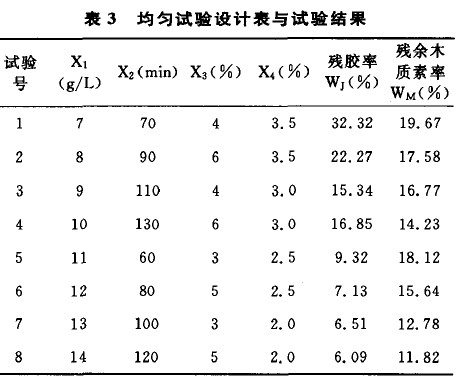

选取U8 *(8的5次方 )均匀设计表,根据其使用表的规定,选择其中的l,2,3,5列,组成U8*(8的4次方)表。具体试验安捧及试验结果见表3

2.4 工艺参数优化

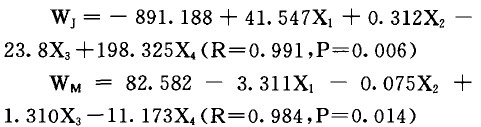

从表3中直接看到的最好条件是第8号试验,残胶率Wj 6.09%、残余木质素率Wm 11.82 9/5。由于均匀设计不具备整齐可比性,并且每个因素的极差都相等,因此不适合做直观分析。对均匀设计结果的深入分析方法是采用回归分析。利用SPSS软件,建立残胶率wJ、残余木质素率Wm 同四因素的有效多元线性回归方程。

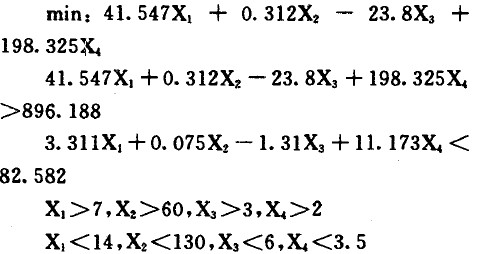

棉秆皮单纤维长度较短,不能单独纺纱,只能依靠胶质形成具有一定长度的柬纤维,因此棉秆皮纤维必须保持一定的残胶率。将试验结果转化为多目标线性规划问题求解,求解的目的是将残胶率控制在合理水平的同时残余木质素率最低。采用线性加权和法借助DPS软件求解。软件求解公式块的编辑如下:

式中,两个目标函数均经过变形(去掉常数项)以适应DPS系统的运算要求,残胶率Wc控制在5%以上,残余木质素率wM则要求最低;同时由于木质素难以去除,所以两个目标函数的权重分别定为0.3333和0.6667I因素的寻优范围即试验参数取值区间。

DPS输出结果Xl=14,X2=130,X3=6,x4=2.1 I最优目标值残胶率wJ=5%,残余木质素率WM=10.86 %。利用这组优化参数重复做三组等精度验证试验,得平均残胶率5.23%,平均残余木质素率10.67%,较好地实现了优化目的。

但经化学脱胶后纤维的残余木质素率仍然很高,使纤维粘结在一起,必须寻找合适的去除木质素的方法。化学脱胶最优工艺参数为NaOH 浓度 14 g/L,煮练时间130 min,多聚磷酸钠用量6 %, Na2SO4用量2.1 。

3 棉秆皮纤维的结构与基本性能

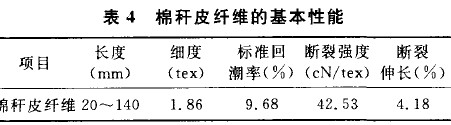

棉秆皮纤维作为一种新型纺织纤维,其基本性能还不为人所知。只有很好地研究过它的一些性能,才能更好地对其进行开发利用。棉秆皮纤维试样选用经过最优化学脱胶工艺处理后的纤维。棉秆皮纤维的基本性能测试结果见表4。

表4可看出,棉秆皮纤维属高强低伸型纤维,具备优良的吸湿性能,长度、细度同大麻工艺纤维接近,未来纺纱可以借鉴大麻的纺纱工艺,利用其纺制细号纱较为困难,但若纺较粗的纱加工装饰品、家用纺织品及床上用品则较容易。如果结合纤维的吸湿透气、抗菌保健等性能,这类产品将具有很好的市场前景。

4 结论

4.1 棉秆皮的纤维素含量为42.27% ,化学成分中木质素和果胶含量相对较高,脱胶难度大。

4.2 棉秆皮纤维化学脱胶的最优工艺参数为 NaOH浓度14 g/I ,煮练时间130 min,多聚磷酸钠用量6 %,Na2 SO3用量2.1 %。脱胶后纤维的残胶率5.23% ,残余木质素率10.67% ;应进一步探讨木质素有效去除的工艺,可增加二煮工序或采用一煮与碱氧浴结合的方法提高对木质素的去除率。

4.3 就目前情况看,棉秆皮纤维作为服装用纤维尚有一定困难,但在装饰品、家用纺织品、床上用品以及纤维增强复合材料等方面很有探讨价值。

来源: 裴华强,翟耀华

该文章暂时没有评论!

最新技术文章

点击排行