1.1材料

织物14.6 tex×14.6 tex 524根/10 cm X392根/10 cm纯棉坯布染料及助剂活性红K-2BP,汽巴克隆红C—R,尿素,小苏打,防染盐

1.2仪器及设备

烧毛机(奥斯托夫)、电磁炉、布铗丝光机、小样刮样机(Mathis公司)、蒸化机、水洗机、色牢度评级灰卡

1.3工艺流程

翻缝-烧毛-冷堆退浆-氧漂-丝光-印花-蒸化-水洗-拉幅-验整

刮样工艺:调6%的活性红K-2BP色浆-小样机刮样-烘干-蒸化-水洗-熨干

2结果与讨论

2.1烧毛对活性印花色牢度的影响

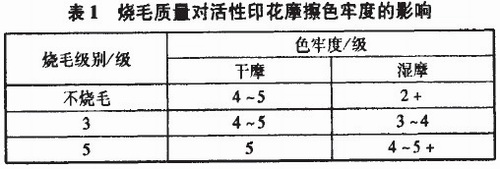

将纯棉坯布分别按不烧毛、烧毛3级、烧毛5级进行处理,测试各试样的色牢度,见表l。

由表1可以看出,烧毛质量对于织物湿摩擦色牢度的影响较大,烧毛级别越高,摩擦牢度越好。因为,烧毛净可以增加织物表面的光洁度,减少摩擦力和绒毛脱落。从而改善摩擦牢度。

2.2退浆对活性印花色牢度的影响

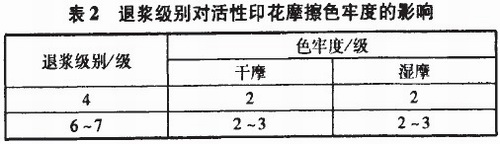

取烧毛质量达4级的半成品一块,裁成10 cm x20 cm三份,分别按退浆级别4级、退浆级别6—7级进行处理,测试各试样的色牢度,见表2。

表2中,对于退浆产品,退浆级别越高,产品摩擦牢度越好。

2.3毛效对印花色牢度的影响

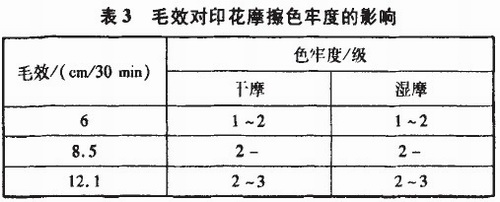

取烧毛质量达4级的半成品一块,裁成10 cm X20 cm三份,进行不同煮练工艺前处理(用料相同,处理时间不同),得到毛效分别为6、8.5、12 cm/30 min的三种半成品,测试其色牢度,见表3。

由表3可看出,活性印花色牢度随毛效增加而明显提高。毛效越高,有利于染料对纤维的吸附和扩散,染化料渗透人纤维内部,与纤维的羟基结合越牢固,从而改善织物的摩擦牢度。

2.4丝光钡值对活性印花色牢度的影响

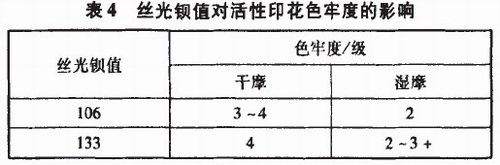

对丝光钡值为106的半成品及二次丝光后钡值为133的半成品作刮样,比较其色牢度,见表4。

试验发现,丝光钡值越高,色牢度越好。这是因为丝光可以改变纤维的形态结构,使纤维截面变圆,表面光滑,摩擦系数降低,减少摩擦时纤维绒毛脱落,从而改善摩擦牢度。

2.5 蒸化条件和温度对色牢度的影响

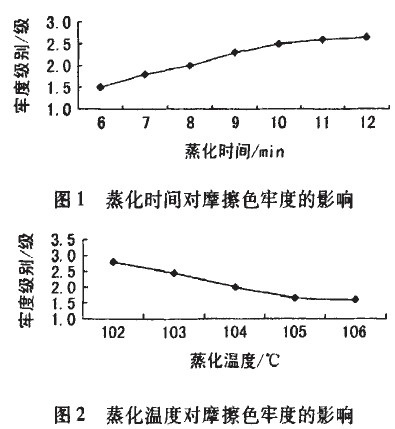

用相同的半成品和刮样方法,在小样机上刮样后烘干,改变蒸化时间、蒸化温度,测试各试样的摩擦牢度,见图l和图2。

由图l和图2可知,一定范围内,蒸化时间越长,牢度越好;蒸化时间超过10 min后,色牢度不再有明显的提升。同样,蒸化温度对色牢度的影响也较大。蒸化温度越高,牢度越差。

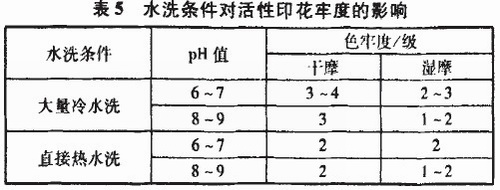

2.6水洗条件对活性印花牢度的影响

活性染料在酸性条件下不易上染。且对冷水洗有较高的要求。测试不同条件水洗后各试样的摩擦牢度,见表5。

由表5可知,活性印花在弱酸或中性条件下大冷流水洗,色牢度相对较好。这是因为该条件下,纤维表面的浮色很容易洗掉,不易形成二次上染.使得色牢度有较大的改善。洗后织物的pH值应保持在中性,防止存放时染料发生断键,影响色牢度。

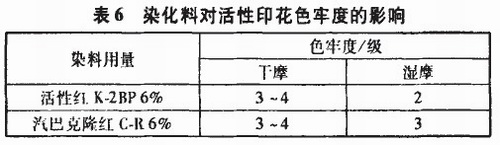

2.7染化料对活性印花色牢度的影响

染料品种对色牢度的影响,见表6。

由表6可以看出,染料品种对于色牢度的影响很大,因而需根据客户要求选择不同的染化料。

3 结论

(1)造成色牢度不稳定的因素很多,烧毛、退浆、毛效、丝光效果、蒸化条件、水洗条件,以及染化料本身性能等,都会直接影响印花品种的千湿摩擦牢度。

(2)根据试验的结果,应保证半成品的烧毛级别达到4—5级,退浆级别达到7级,毛效10—12 cm/30 min;丝光钡值130,蒸化条件为102—103℃下蒸化9 min,水洗时采用弱酸性或中性条件下大冷流水冲洗。上述工艺能使活性印花织物的湿摩擦牢度满足一般客户的要求。若有更高的要求,则可以选择一些高档染料产品。以进一步提高织物的湿摩擦牢度。

来源: 张洪国,韩祖彬,胡同国,王玉平

该文章暂时没有评论!

最新技术文章

点击排行