1 试验

1. 1 原材料及仪器

织物 28 /9 tex 236 /354 根/10 cm 纯棉织物,14. 2 dtex甲壳素纤维, 119 cm 14. 5 /14. 5 tex 535 /283根/10 cm棉/甲壳素纤维(95 /5)平布, 119 cm14. 5 /14. 5 tex 535 /283根/10 cm棉/甲壳素纤维(88 /12)平布。试剂 活性红B23BF (成都嘉业化工有限公司) ,阳离子醚化剂(江阴七星助剂有限公司) 。仪器 722 型分光光度计(上海第三分析仪器厂) , HH 数显恒温水浴锅(江苏省金坛市宏华仪器厂) ,Datacolor电脑测色仪。

1. 2 试验方法

1. 2. 1 工艺流程

坯布翻缝→平幅碱退煮→平幅氧漂→丝光→阳离子化预处理→轧染→柔软拉幅→成品

1. 2. 2 前处理工艺

(1)煮练

煮练处方/ ( g/L)

NaOH 30

稳定剂 6

煮练剂 3

工艺流程 浸轧煮练液(轧余率75% ~85% ) →煮练(100 ℃ ×30 min) →水洗→烘干

(2)漂白

漂白处方/ ( g/L)

30%双氧水 10

硅酸钠 7

JFC 适量

浴比 1∶20

pH值 10~11

工艺流程 浸轧漂液(轧余率75% ~80% ) →漂白(95 ℃ ×60 min) →水洗→烘干

1. 2. 3 阳离子化预处理工艺

工艺处方/ ( g/L)

化学改性剂 20~70

氢氧化钠 5~25

处理温度/℃ 40~80

处理时间/min 20~60

浴比 1 ∶20

工艺流程 改性剂预处理→水洗→烘干

1. 2. 4 染色工艺

染色处方/ ( g/L)

活性红B23BF /% (owf) 1

纯碱 10

氯化钠 40

浴比 1∶50

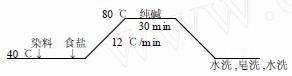

染色工艺曲线

1. 2. 5 后整理

工艺流程 浸轧柔软剂(氨基硅油40 g/L ) →拉幅(落布幅宽大于成品2~3 cm,以防止预缩时门幅收缩) →预缩(张力要小,车速不宜过快,一般为30 ~40 m /min,缩率2%~3% ) →成品

1. 3 测试

1. 3. 1 上染百分率

用722 型分光光度计测定染色前后染液的吸光度,计算上染百分率。

1. 3. 2 色差ΔE

采用Datacolor电脑测色仪,测定相同染色条件下染色的甲壳素纤维和阳离子改性棉织物的L、a3、b3值,计算它们之间的色差ΔE。色差ΔE越小,表明甲壳素与棉纤维同色性越好。

1. 3. 3 染色牢度

耐洗色牢度 按GB 3921. 3?1997《纺织品耐洗牢度:试验4》测定,并评定褪色与沾色牢度等级;耐摩擦色牢度 按GB 3920?1997《纺织品色牢度试验耐摩擦色牢度》测定,并评定沾色牢度等级。

2 结果和讨论

2. 1 阳离子化处理工艺条件对染色的影响

2. 1. 1 阳离子化试剂浓度对染色的影响

用不同浓度的醚化剂对棉织物进行预处理后,按染色工艺采用活性染料对改性棉、甲壳素进行染色;

1. 2. 4节测定改性棉上染百分率及其与甲壳素之间的色差, 研究阳离子醚化剂浓度对染色效果的影响(表1) 。

由表1可知,增加阳离子化试剂浓度,改性棉的上染百分率增加。当阳离子化试剂浓度为50 g/L时,阳离子棉与甲壳素之间的色差ΔE 最小,同色性效果较好。其原因在于棉纤维经阳离子化改性后,纤维分子中接上了共价键键合的阳离子正电中心,而活性染料在水溶液中呈阴离子状态存在,与其形成库仑引力,因此纤维对活性染料的吸附增加,上染率提高。综合考虑,选择阳离子化试剂浓度为50 g/L。

2. 1. 2 氢氧化钠用量

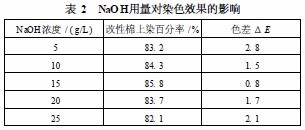

改变预处理工作液中的NaOH的用量,对棉织物进行预处理,采用活性染料染色后,计算改性棉上染百分率及其与甲壳素之间的色差,结果如表2所示。

注:阳离子醚化剂50 g/L,处理时间50 min,温度60 ℃。表2中,随着NaOH浓度增加,改性棉上染百分率先增大后减小。原因是氢氧化钠在改性过程中起双重作用,一方面它可使纤维素生成Cell2O- ,另一方面它能使改性剂的反应部分闭环,生成能与Cell2O- 反应的环氧基。随着NaOH浓度的增大,部分改性剂闭环产物发生水解,失去反应活性,从而丧失了与纤维反应的能力。当NaOH浓度高于15 g/L时,改性剂催化水解加速,致使其失效。从试验结果可以看出,当氢氧化钠浓度为15g/L时,甲壳素与阳离子改性棉色差最小。

2. 1. 3 阳离子化处理时间

对棉织物预处理不同时间,测试不同预处理时间对染色效果的影响,结果如表3所示。

表3中,随着阳离子化预处理时间的延长,改性棉上染百分率先增大后减小。原因可能是阳离子醚化剂与棉纤维反应的同时,发生了水解反应。随着处理时间的延长,水解反应加速;超过40 min,阳离子化试剂水解程度显著增加,从而失去与纤维反应的活性。处理40 min时,甲壳素与阳离子改性棉之间的色差最小。

2. 1. 4 阳离子化处理温度

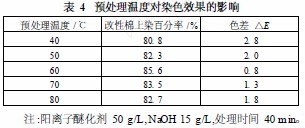

改变棉织物的预处理温度,计算染色改性棉上染百分率及其与甲壳素之间的色差,结果见表4。

由表4知,随处理温度升高,改性棉上染百分率先增大后减小。这是因为随温度升高,化学改性剂水解程度加剧,失去了与纤维反应的活性,或反应性降低。所以,最适处理温度为60 ℃,此时色差也最小。

综上所述,棉的阳离子改性最佳条件:阳离子醚化剂50 g/L,NaOH 15 g/L,处理时间40 min,温度60 ℃。

2. 2 甲壳素/棉混纺成品指标检测

采用上述确定的最佳改性工艺,对甲壳素/棉混纺织物进行预处理,再按1. 2. 4、1. 2. 5工艺进行染色、后整理。测试所得成品的染色同色性和色牢度等性能,如表5所示。

3 结论

(1)对棉纤维进行阳离子改性,能够显著提高棉纤维活性染料的上染速率及上染百分率。

(2)棉纤维阳离子化处理的最佳工艺为:阳离子试剂50 g/L,烧碱15 g/L, 60 ℃处理40 min。

(3)甲壳素/改性棉织物用活性染料一浴法染色后,染色牢度和同色性良好。此工艺简单、染色时间短、污染降低,值得深入研究。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行