在纤维上形成酞菁的单体,目前使用的大致有:

① 酞菁艳蓝IF3G(异吲哚啉的硝酸盐)。硝酸盐加碱后转化成游离碱,缩聚,与铜络合成色淀。

②酞菁艳蓝IF3G(异吲哚啉的游离碱)。使用时不必加碱,缩聚,与铜络合即成色淀。

③酞菁艳蓝IF3GM。是单体与铜有机络合物的混合物。

目前多采用酞菁艳蓝IF3G游离碱。

1、印共色浆配方与调制

(1)印花色浆配方

(2)印花色浆调制操作

1)先将酞菁艳蓝IF3G用冷水和部分助溶剂充分润湿搅匀,必要时可适当加入温水(提高温度至30-35℃),使之充分溶解。

2)将剩余一部分助溶剂加入到已加入氨水的糊料中,并加冰水稀释,搅拌均匀。

3)在不断搅拌下,将溶解好的染料溶液过滤到糊料中。

4)加入已溶解好的酜酞罗近K(10%)溶液,并充分搅拌。

5)临用前缓慢地加入已冷却的醋酸铵溶液。

(3)印花色浆调制注意事项

1)酞菁艳蓝IF3G游离碱用助溶剂进行溶解时,如果溶解不充分,可以加入氨水,提高溶液的PH值,其用量约为染料量的70%左右。常用的助溶剂有利凡沙尔PO、酞菁助溶剂BSM、硫代双乙醇。

2)酞菁艳蓝IF3G溶解后,应保持在低温(10-15℃),且应随做随用。温度高,放置时间长,会导致染料水解反应加快;如果温度低于5℃以下,则会导致染料析出。

3)溶解酞菁艳蓝IF3G或制备色浆时,不能使用铜、铁等金属容器,而应用陶瓷、塑料或木制容器。

4)印花糊料以天然龙胶最适宜,色浆渗透性好、印制效果均匀。但天然龙胶资源少,价格贵,因此,目前均用醚化植物胶、醚化淀粉来替代,如美宝胶NP系列。

5)酞菁艳蓝IF3G本身是内络盐,如果在其溶液中直接投入金属盐就会产生沉淀,因此不能采用单纯的铜盐进行环化,而应采用比较稳定的铜络合物,使它在反应过程中逐渐释出铜来,如酜酞罗近K。

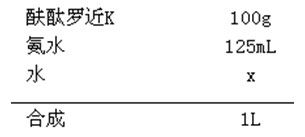

酜酞罗近K(10%)溶液的配制:

酜酞罗近K是蓝色粉末,可溶于氢氧化铵溶液中。酜酞罗近K先以2~3倍水调成薄浆状,加入氨水,使之充分溶解呈洋蓝色透明无沉淀的溶液,稀释到规定体积即成。

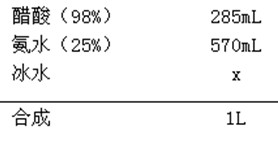

6)酞菁艳蓝IF3G最适宜在PH为8-9的条件下缩合,因此,PH值高或低时,均不利于缩合反应的进行,必须在印花色浆中加入醋酸铵作缓冲剂。醋酸铵(30%)溶液的配制:

2、工艺流程

白布印花→烘干→复烘→汽蒸→浸轧亚硝酸钠→热酸洗→透风→冷水洗→热水洗→皂洗→热水洗→烘干

工艺流程的讨论:

1)为了保证印制效果良好,要求练漂半制品布面的PH值保持中性且均匀一致,否则需进行一次酸洗。

2)烘干。印花后烘干一方面使水分蒸发,另一方面使酞菁素单体初步缩合,但随着温度的升高,酞菁素单体水解速率增加。因此,在烘干过程中为了减少水解反应的发生和防止酞菁素单体本身对纤维没有亲和力而引起泳移,最好采用远红外烘干。因为远红外能使布芯烘透,水分蒸发快,若采用烘筒烘燥,则应将前几只烘筒包层布。经烘干后的织物上染料的色泽应呈蓝绿色,否则应提高温度及时复烘,使酞菁素进一步缩合发色。

3)汽蒸。汽蒸是酞菁艳蓝IF3G中间体缩合、环化、络合的关键工序,必须借汽蒸的热量,在有机溶剂的存在下进行。由于所采用的助溶剂不同,其发色速度虽有些差异,但一般汽蒸5min即已能充分发色。故汽蒸工艺条件为:温度100~102℃,时间6~7min。

4)酸洗。酸洗可去除未缩合的水解染料,使其色光鲜艳纯正。其条件为:硫酸{98%(60°Bé)}20mL/L,温度90℃

在酸洗前,织物先浸轧2~3g/L亚硝酸钠,更有利于洗尽未缩合和缩合时的副产物,从而使色泽更加艳亮。

切忌用盐酸酸洗,以免造成有毒的芥子气产生。

5)皂洗。酸洗后,经充分水洗,即可进行皂洗。皂洗温度宜在90℃以上,经过充分皂洗后,所得的酞菁艳蓝色泽应是带红光的纯艳蓝色。

来源: 印染在线

该文章暂时没有评论!

最新技术文章

点击排行