活性染料色谱齐全,拼色容易,色泽鲜艳,工艺简单,染色牢度较好。因此,纯棉织物采用活性染料印花已占相当大的比重。但是,印花时印花浆料中许多未上染固色的染料、糊料以及其它化学物质附着于织物表面,必须经过多道水洗和皂洗来去除,以提高织物的色泽鲜艳度、色牢度和洁净度。因此,纯棉活性染料印花后的皂洗、水洗相当重要。

防沾污剂YH-206(以下简称防污剂,上海亿华化工公司),由高效防污除色剂、络合剂、分散剂、阻垢剂等复配而成,可用于印染行业每一个洗涤过程,它有很好的除色、络合、分散、乳化和阻垢能力。该防污剂不含甲醛,无重金属离子,属于阴离子型,可与阴离子、非离子型洗涤剂混合使用。

在印花皂洗时加入此防污剂,可以大大减少水洗的次数,快速去除印花织物上的各种残留杂质,节水、节能,减少废水排放,减轻污水处理负担。

1 工艺试验

1.1 织物

188 cm 28/28+2(21 sX21 s/2)纯棉平纹印花织物

1.2 染化药剂

防染盐s、尿素、4% ~5%海藻酸钠原糊、洗涤剂、防污剂YH-206;活性红K2BP、活性黄KRN、活性蓝KGR(上海染化八厂)。

1.3 试验方法

织物按常规方法进行前处理→印花→烘干→蒸化,制成标准印花坯布,供后面皂洗、水洗试验使用。分别在化验室试验。

1.4 印花浆制备

印花处方/g·L -1

染料 40

4% ~5%海藻酸钠 500

防染盐S 10

尿素 80

小苏打 20

水 x

印花打样时,将印花浆刮印两次,然后102~104℃ 蒸化8 min。

1.5 结果及分析

1.5.1 常规皂洗

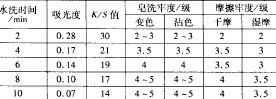

工艺条件90℃皂洗5 min,皂洗液中加4 g/L洗涤剂,在90℃下水洗2、4、6、8、10 min,结果见表1。

表1 织物常规皂洗结果

由表1知,在常规工艺皂洗中,织物要经过8~10 min的90℃热水洗,布面洁净度和各项色牢度等方可达到质量要求。

1.5.2 加入防污剂皂洗

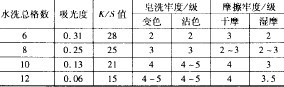

工艺条件90 ℃皂洗5 min,皂洗液中加入4 g/L洗涤剂,4 g/L防污剂,水洗时间分别为2、4、6、8、10 min,皂洗效果见表2。

表2 织物加防污剂皂洗结果

从表2看出,加人防污剂以后,只需要90℃热水洗4~6 min,布面洁净度和各项牢度等即可达到质量要求。继续延长时间,吸光度和K/S值变化不大,各项牢度也不再提高。

2 大样生产工艺

2.1 常规皂洗与加入防污剂皂洗比较

2.1.1 常规工艺皂洗

织物(印花、烘干、蒸化后)进入平幅皂洗机,分别采用6、8、10和12格水洗(其中两格皂洗箱中加入4 g/L洗涤剂)。皂洗工艺流程为:1格冷水洗→1格热水洗→2格皂洗→分别2、4、6、8格冷水洗→落布→烘干,皂洗效果见表3。

表3 织物常规皂洗效果

2.1.2 加入防污剂皂洗工艺

织物(印花、烘干、蒸化后)进入平幅皂洗机,分别用6、7、8、9格水洗(其中两格皂洗,皂洗箱中加入洗涤剂4 g/L,防污剂4 g/L),皂洗工艺流程如下:1格冷水洗→1格90℃热水洗→2格皂洗→(分别2、3、4、5格冷水洗)→落布→烘干,皂洗效果见表4。

表4织物加防污剂皂洗效果

由表3、4知,在常规工艺水洗中,一般需要10~12格皂洗和水洗才能达到织物上染料杂质残留少,染料糊料去除干净的效果。而加人防污剂皂洗后,只需7~8格即可达到常规皂洗工艺效果,且织物表面光洁、干净,无浮色,各项牢度均能达到生产质量要求。

2.2 防污剂浓度确定

在皂洗箱中,加入洗涤剂4 g/L,防污剂分别加入1、2、3、4 g/L进行皂洗,皂洗工艺流程为:1格冷水洗→1格90 ℃热水洗→2格皂洗→1格热水洗→1格温水洗→1格冷水洗→落布→烘干,皂洗效果见表5。

表5 防污剂浓度对皂洗效果的影响

由表5知,在活性染料40 g/L的条件下,通常只需3~4 g/L防污剂和4 g/L洗涤剂即可满足质量要求。如果整体印花颜色较浅、织物印花面积较小、得浆量较少,防污剂用量可减至2 g/L,一般以2~4 g/L为宜。

2.3 大样生产工艺的确定

根据上述小样和大样的试验结果,我们确定使用防污剂的印花皂洗工艺如下:

织物(印花、烘干、蒸化后)→进入平幅皂洗机→1格冷水洗→1格90℃热水洗→2格90 ℃皂洗(加入洗涤剂2~4 g/L,防污剂2~4 g/L)→1格90℃热水洗→1格60~70 ℃温水洗→1格冷水洗→落布→烘干

3 结论

3.1 纯棉织物活性染料印花皂洗,使用防污剂可明显提高织物上各种残留杂质的去除率,提高各项色牢度。

3.2 加人防污剂可减少水洗槽3~4格,节水30% ~40% ,节约生产成本,缩短生产时间,提高生产效率。

3.3 加人防污剂处理,对印花织物的色泽、色光、鲜艳度均无影响。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行