机织物坯布可用涂料轧染,工艺比较简单,涂料色浆与粘合剂混合液浸轧坯布、高温焙烘即可,其原理与涂料印花相似。而针织坯布无法用涂料轧染,只能用坯布或成衣涂料浸染。针织成衣涂料浸染的工艺相对复杂些,要进行变性处理、涂料染色、烘干、酵素洗、柔软烘干等工序。

由于成衣染色的逐渐普及,它已成为染整行业中湿加工的一部分,服装与纺织品市场已成为纺织工业二大分支,但是成衣染整究竟归属哪个行业?没有明确的归属,而我国的成衣染色多为水洗行业,为服装加工厂加工。目前缺乏应有的染整技术人员,工厂对纺织纤维、纺织品的组织规格、染化料、助剂的性能和应用也缺乏比较深的理解,生产全凭经验,缺乏理论依据,所以生产技术稳定性、产品水平及质量不高,影响了产品在国际市场的竞争力。目前德国、曰本、韩国及其他经济发达国家很有市场,这就需要服装制造商和染整工作者互相紧密协作,进一步研究涂料浸染,使我国的成衣染整跟上时代的步伐,创作出更多、更新的产品在国际市场上提高竞争力。

由于涂料颗粒对任何纤维都没有亲和力,染色时不发生上染的问题,对各种纤维不存在选择性,只要解决技术问题,可适用于各种纤维制品的染色,也包括染料无法染色的玻璃纤维染色。而且颜料拼色时不存在竞染问题,易于拼色,重演性好,小样放大样控制颜色容易。加上可同时选用各种不同发色体系的颜料,所以涂料染色色谱齐全,耐光、耐气候牢度好。而不像染料染色那样存在由于一类染料的色谱或颜色牢度性质往往不齐全或不平衡,选用时会有困难。涂料染色容易获得特殊的染色或其他工艺效果,如双面染色、本色或银色染色、涂料和染料或后整理剂同时加工等。

涂料成衣染色近年发展较快,相比染料染色,涂料成衣染色的时间只有染料的l/3,大大缩短了工艺流程,具有加工工序短,节省能源、减少污水,降低成本,色光稳定,遮盖力强,不易产生染色疵病的优点;同时具有非常明显的水洗感觉,再经纤维素酶加工后,其衣服表面发白、陈旧感等区别于染料染色的效果就更加明显,而纤维空隙间则保持原有染色效果,给人层次分明的立体效果,既有牛仔的风格,又以其色彩多样化而优于牛仔,更是染料染色所无法比拟的。

成衣染色以其小批量、多品种、适应变化多端的市场需求,而日益为人们所重视。将涂料染色与成衣染色结合起来,是提高成衣档次,增加附加值的有效途径,具有很好的开发应用前景。成衣染色具有尺寸稳定性优良、穿着舒适、产品流通快等特点,已成为休闲服装的主要加工工艺,上世纪90年代由于砂洗服装的问世,休闲、便装和运动衣的逐渐流行,特别是牛仔服装在世界性的流行和确立,消费者逐渐倾向于仿牛仔、穿着舒适的休闲服装,促进和推动了成衣的染色和整理。成衣染色从茄克、T恤,发展到风衣、裙子、背包、围巾、头巾、沙滩装、运动衣、棒针衫等领域,过去都采用活性、直接、硫化等染料染色,温度高、时间长、流程多,加上水洗氧化固色等工艺,能耗高、用水多、污水排放大。随着牛仔服装的流行,追求泛旧的朦胧感和穿着的舒适性,成衣涂料染色逐渐得到发展和扩大。

1 实验部分

1.1 成衣涂料染色所用的材料、染料与仪器设备

1.1.1 材料

主要用于针织服装(也有牛仔、衬衫、休闲服、沙滩裤、灯芯绒服装、全棉或绢棉、麻棉短袖,文化衫、麻棉服装等)。

1.1.2 涂料

红16#:D型红莲、黄24#:G-24金黄、蓝52#:G-52蓝灰、黑51#:G-51黑 (上海油墨泗联化工有限公司)。

1.1.3 设备

成衣染色机:脱胎于转鼓式工业洗衣机,作为染色机需要有液控、温控、加热的直接蒸汽改为间接蒸汽,这样才能减少缸差。机外增加染液循环系统有利于涂料的分散及匀染、中间取样、对样。增加变频调速器,染色时转速要快,达到染色均匀,染色结束后色水洗、柔软等工序转速要下降1/2。这样可减少已上染到衣服上的涂料又被“剥”下来。

工业烘干机、工业脱水机、 HSB型高温染色小样机、AD型常温小样机。

1.1.4 助剂、染料

一剂型精练剂HK:(宁波市鄞州华科纺织助剂公司);

液体纤维素酶618、热水酶326、冷水酶838(诺维信);

接枝剂、粘合剂PDB、固色剂F:宁波格林兰水洗化工有限公司;

氨基硅油、枧油、平平加O、H202。、冰醋酸。

打底用染料:

直接染料D-GLN大红、D-BLL红玉、4BS大红、12B桃红、BA艳红、D-3RNL黄、G冻黄、5GL嫩黄、D-3GL蓝、D-RGL蓝、D-R藏青、5B湖蓝、GL翠蓝、D-RS棕、MM深棕、GTLN棕、D灰、G黑、RLL青莲。

调色用染料:

活性染料B-3G红、B-2BF红、B-4BD红、B-4RFN黄、B-3RD黄、B-2GLN蓝、B-RV蓝、B-GD蓝、BBL蓝、EF-GB艳蓝、KN-G翠蓝。

1.2 成衣涂料染色的前处理工序

1.2.1 工艺流程

白坯成衣→进水→双氧水、精练剂→升温至100℃保温20 min→放水→清洗一次→热水洗一次(85℃×5 min) →清洗一次。

1.2.2 工艺处方与条件

精练剂:0.5~0.8 g/L

双氧水:5~8 g/L

温度: 100℃

时间: 20 min

浴比: l:30

1.3 成衣涂料染色的酶洗工序

1.3.1 工艺流程

进水→成衣→升温至58℃→调pH值(4.5~4.8) →加液体酶618(去除织物表面绒毛)→保温20 min→升温65℃加纯碱(杀酶)2~3 min→降温→清洗一次。

1.3.2工艺处方与条件

酸性酶618

HAc:58℃×20 rain

pH值调至4.5~4.8

1.4 成衣涂料染色的打底工序

1.4.1 工艺流程

先将染色机内放入冷水(浴比l:30) →将成衣放入机内升温(5℃/min)至60℃→加元明粉保温20 min+加纯碱保温10 min→水洗一次放水→进水升温至85℃皂洗→水洗。

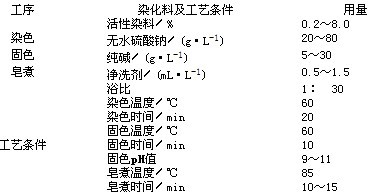

1.4.2 工艺处方与条件见表1。

1.4.3 打底颜色深度

打底到样板颜色的l%~3%,浅色可不用打底。

1.4.4 打底所需的染料

直接染料D-GLN大红、D-BLL红玉、4BS大红、12B桃红、BA艳红、D-3RNL黄、G冻黄、5GL嫩黄、D-3GL蓝、D-RGL蓝、D-R藏青、5B湖蓝、GL翠蓝、D-Rs棕、MM深棕、GTLN棕、D灰、G黑、RLL青莲。

活性染料B-3G红、B-2BF红、B-4BD红、B-4RFN黄、B-3RD黄、B-2GLN蓝、B-RV蓝、B-GD蓝、BBL 蓝、EF-GB艳蓝、KN-G翠蓝。

1.4.5 影响因素及注意事项

时间: 染色时间10~25 min;固色时间10~25 min;皂洗时间10~15 min

温度根据染料类别而定(X型30℃,K型80℃,M、KN型60℃);皂洗温度在85℃以上

pH值在碱性条件下(10.5~11)固色。

1.5 成衣涂料染色的接枝处理

1.5.1 工艺流程

机内放水至规定刻度→加纯碱调pH值→加接枝剂898→转2~3 min→投入成衣→慢慢升温至60℃保温20 min→放水并清洗一次→升温到60℃保温3~5 min→清洗。

1.5.2 工艺处方与条件。

接枝剂用量 4 g/L

纯碱用量 2 g/L

温度 60℃

时间 20 min

pH值 10~1l

浴比 l:30

1.5.3 注意事项

接枝后要热水洗去除织物上残留的碱,否则会影响涂料染色的上染率,在接枝前要把接枝剂转匀有利于均匀地处理织物。

1.6 成衣的涂料染色

1.6.1 工艺流程

机内放入规定量水→调节pH值到中性条件下染色→倒入染液在机内转匀→投入成衣冷水转10min →慢慢升温到60℃保温10min→(对版0K后)加粘合剂保温lOmin→清洗一次→加柔软剂CT升温到40℃ 洗5~10 min→皂洗→热水洗→冷水洗→脱水烘干

1.6.2 处方与条件

涂料 X%

尿素 5~20 g/L(助溶及膨化纤维)

平平加0 1~2 g/L(可防止粘合剂沾附染色机壁)

浴比 l:30

1.6.3 常用涂料

D型红莲G-24金黄、G-52蓝灰、G-51黑。

1.7 成衣涂料染色的粘合处理

1.7.1 工艺流程

涂料染色对版0K后进行粘合处理→加粘合剂PDB(一边转机一边加黏合剂)升温到60℃ 保温10min→清洗一次。

1.7.2工艺处方与条件

粘合剂 3~5 g/L

柔软剂 3~5%

pH值 7

温度 60℃

时间 10 min

1.8 成衣涂料染色的酶洗(风格处理)

1.8.1 工艺流程

染好后的成衣投入机内→进水至规定量→升温到55~60℃→保温时间视客户需要的风格而定(一般洗出效果即可)。

1.8.2 工艺处方与条件

326中性酶或酶838,pH值至中性。

326是中性热水酶,而838是冷水酸性酶。

1.9 成衣涂料染色酶洗后的调色和柔软处理

1.9.1 工艺流程

机内放一定量水放入成衣→升温到40℃加料→再升温到l00℃加盐保温15 min→放水→固色兼柔软处理→脱水→烘干。

1.9.2 工艺处方

固色剂F l0g/L

柔软剂 40g/L

硅油 8g/L

1.9.3 工艺条件

染色温度 l00℃

染色时间 l5 min

固色温度 冷水

固色时间 8~10 min

柔软温度 冷水

柔软时间 3~5min

2 讨论与分析

2.1 得色率

在20℃下染色上染率不高,但涂料也可在常温下染色。在40℃条件下染色成衣的得色量好于在常温时,不过其深度不够。在60℃时的得色量最好,鲜艳度好,牢度好。在80℃时染色处于高温状态,有些涂料不耐高温,上色不匀,色花容易出现。最好在涂料染色前把涂料转匀,再放入成衣进行染色,这样可以减少色花。

在酸性条件下pH至3~4染色的样本几乎不上色,得色率低,因此不适合在酸性条件下染色:在中性条件下pH至7染色得色率最高:在碱性条件下pH至10-11染色的得色率比中性条件下要低,但好于在酸性条件下的染色。

2.2 匀染性

60℃时的匀染性比较好,在低温时染液的渗透性比较差会造成匀染不均,可以加入匀染剂和尿素助溶等助剂改善。在酸性条件下不上色,因此没有匀染性:在中性条件下比在碱性条件下的匀染效果要好,涂料染色在中性条件下染色是最好的,因为它的渗透性比在酸或碱性条件下的渗透性好。

2.3 接枝

接枝剂898在碱性条件下(pH至l0~1 1)对纤维的接枝是最好的,最接近标样;而在酸性条件下接枝,染色后的样本与标样比其得色量低;在中性条件下,染出来的样本比在碱性条件下要浅一点,色泽深度不够。

接枝时间20~30min接枝时染色较好,一般选用20min。

接枝温度60℃。

2.4 粘合剂

用量在2 g/L时,其样本与标样比色光浅,说明其用量不够,没能把织物固色完全;在4 g/L时,样本与标样基本接近;在6g/L时,与样本也基本接近。在生产中为了节约成本故选用4 g/L,对于有些粗厚织物可采用4~6 g/L。

3.注意事项

3.1 接枝处理后水洗

成衣经接枝剂处理后一定要充分水洗呈中性。若水洗不充分,当涂料一加入就立即被残留在水溶液中的接枝剂吸附而凝聚,使涂料的利用率大大降低,一般要降低20-30%。涂料没有充分利用,染深性明显下降。

3.2 化料及水硬度要求

涂料化料时必须高速搅拌分散,溶解完全后倒入染机中。若染色用水硬度超过150 mg/L,水中的钙镁离子和涂料凝聚,因此需加入0.5~10 g/L螯合分散剂HSY,有利于涂料的利用和提高染色鲜艳度。

3.3 染色温度的控制

染色温度应控制在60~70℃。温度太高对某些不耐高温的涂料影响上色率,并引起色变。染色时,冷水入染逐渐升温,升温速度为2~3℃/min,升温太快,上染速度很快,极易染花。

3.4 染深色品种

纤维上活性基团是有限的,当增深达到一定的饱和程度,即使改变染色条件(温度和时间),涂料并不能再吸附,因此染时间一般20 min已足够,深色产品可延长到30 min。染色结束后用冷水清洗,洗除未被吸附的涂料,然后进行固色。

3.5 染色浴比

浸染法中成衣染色一定要大浴比,一般掌握在1:25~1:30。浴比太低,成衣在染浴中翻滚不均匀,增加与机械的摩擦力,极易造成白条、褶皱及色花。

3.6 涂料的选择

涂料一定要选用粒子小、粒径均匀、环保的涂料。上海纱联的环保涂料是较为理想的染色涂料,耐温性、日晒牢度有提高。某些进口的涂料力份较高,价格较为适中。切勿用印花涂料代替染色涂料,其牢度及染深性都会降低。

3.7 染色牢度

接枝后由于纤维呈阳离子性,对涂料产生静电吸附,虽然增深幅度很高,但摩擦牢度差,因此需进行固色。使用黏合剂固色,用量3~5g/L,缺点是使用成本高而且手感粗糙,缺乏良好的蓬松柔顺性。

3.8 涂料染色工艺

成衣涂料染色工艺应根据成衣织物的规格、纤维类别、厚重、收缩性能、缝线、衬头、商标、辅件(花边、纽扣、拉链)而定。不同纤维因吸湿性不同也会染出不同深浅的色泽。染色浴比控制在1:25~1:30,浴比越大,越不会造成色花和色差。染色时应把服装放在砂洗袋中,这样可减少衣服之间的摩擦和减少褶痕。

4.结论

成衣涂料染色具有明显的水洗效果,再经纤维素酶洗后,其表面发白、陈旧,有牛仔的风格和多样色。涂料对针织成衣染色只能采用一种能与纤维结合的物质作媒介,通过它使涂料吸附于纤维。然后用固色助剂将它们固着。随着涂料染色被人们越来越喜爱,其助剂也得到了进一步的提高,先后开发出了多种改性剂、固色提高剂、黏合剂及低成本高性能的涂料色浆。

随着市场对针织成衣涂料浸染染色风格的认可,针织成衣涂料浸染肯定会有进一步的发展。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行