涂料印花无需蒸化和水洗,工艺简单,是一种清洁生产工艺,深受印花工作者的青睐。但其印花品质受助剂影响很大,若黏合剂、交联剂、增稠剂等品质差,则容易造成堵网、手感不佳以及释放甲醛等问题。黏合剂足涂料印花浆的主要组分,直接影响印花品质。

互穿聚合物网络(Interpenetrating Polymer Network,简称IPN)是一种新型复合材料技术,它是两种或两种以上的共混聚合物,分子链相互贯穿,并至少有一种聚合物分子链以化学键方式交联形成网络结构。IPN不同于简单的共混、嵌段或接枝,由于存在着化学交联点,IPN在任何溶剂中都只会溶胀,不会溶解,也不会发生蠕变和流动,因而具有更好的黏接力。

本试验利用微乳液聚合方法,选用丙烯酸酯类单体和有机硅类功能性单体,制备具有互穿网络结构的涂料印花用新型环保黏合剂,以改善涂料印花手感和色牢度。由于选用的是丙烯酸酯类和有机硅类功能性单体,黏合剂在后续加工过程中不释放甲醛,符合环保要求;在合成过程中还添加了一定量的交联单体,使聚合物大分子在聚合过程中有一定程度的交联,经过低温焙烘即可成膜,符合当前节能降耗的要求.

1 试验

1.1材料与仪器

织物纯棉漂白平布

药品B一196乳化剂、V一20S乳化剂、甲基丙烯酸、丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯、阿烯酸环氧丙酯、丙烯腈、八甲基环四硅氧烷、过硫酸铵、氨水。

仪器水浴锅(北京长安科学仪器厂)、T18 basic型搅拌机(德国IKA实验室技术公司)、Y571L染色摩擦色牢度仪(绍兴元茂机电设备有限公司)、M507织物自动硬挺度测试仪(青岛山纺仪器有限公司)、X—rite 8400测色配色仪(爱色丽公司)、Nano.ZS90粒径分析仪(英国马尔文公司)。

1.2聚合工艺

1.2.1 预乳化

将反应单体、B—196乳化剂(1/2量)与水混合,搅拌0.5 h,制成预乳液。

1.2.2聚合反应

向反应釜中加入水、V-20S乳化剂,另J/2 B一196乳化剂,混合搅拌10 min,缓慢升温至40℃;加入预乳液的10%,再缓慢升温到55℃;停止加热;将部分引发剂分别加入,缓慢升温至釜内乳液由乳白色变为淡蓝色;此时温度会急剧上升,控制反应釜温度不超过72℃;在70℃保持20 min;在3~3.5 h内滴完剩下的预乳液和引发剂;滴加结束,于70~72℃保温2 h;冷却至45~50℃,加氨水调节pH值至6.5~7.0,继续搅拌15 min。

1.3黏合剂性能的测试方法

1.3.1反应转化率

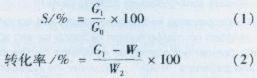

准确称取2 g样品于已称重的称量瓶中,加人2~3滴对苯二酚水溶液,于燥至恒重,按式(1)、(2)汁算固含量和转化率:

式中:S——固含量;

G。——样品重量,g;

G1——样品干燥后的恒重,g;

W1——配方中除单体外不挥发组分的质量,g;

W2——配方中单体的总量,g。

1.3.2胶乳粒径的测定

取10 mL微乳液,装人测试皿中,用Nano—ZS90粒径分析仪测定胶乳的平均粒径及粒径分布范围。

1.3.3稳定性

将黏合剂加水稀释至固含量为10%,在离心机上以3 000 r/min的速度离心分离0.5 h,观察有无沉淀及分层现象。

1.3.4应用试验

测试涂料印花布的摩擦牢度及柔软性。

印花工艺

印花→预烘(80℃×3 min)→焙烘(130(℃×1.5 min)

印花浆处方/g

涂料8301 1~6

黏合剂 20

增稠剂 4

去离子水 x

总质量 100

1.3.5性能测试

摩擦色牢度按照GB/T 3920一1997《纺织品色牢度试验耐摩擦色牢度》在Y57l L染色摩擦色牢度仪上测定。

刚柔性按照ZB W04003—87《织物硬挺度试验方法斜面悬臂法》在M507织物自动硬挺度测试仪上测定。

颜色参数用Xrite-8400测色配色仪测定。

2 结果与讨论

2.1聚合工艺的确定

八甲基环四硅氧烷的开环聚合和丙烯酸酯类单体的自由基聚合,是在短时间内按照各自的聚合机理形成同步互穿聚合物网络结构(IPN)。合成过程中应严格控制聚合工艺条件。

2.1.1 乳化剂的选用

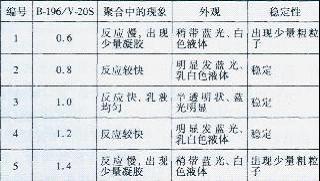

乳液聚合中,乳化剂的品种及用量直接影响乳液的稳定性和聚合反应的进行。试验选择B一196乳化剂和V一20S乳化剂组成的阴/非离子复配型乳化剂,对配比及用量进行了研究,结果如表l、表2所示。

表1 乳化剂配比对聚合稳定性的影响

注:不同乳化剂之间的配比为摩尔比;乳化剂用量为质量百分比,占乳液体系质量的2.2%。

从表1可以看出,乳化剂B一196与V一20S的摩尔比越接近1,体系越稳定,聚合速率越快,乳液的外观越透明,且体系的蓝光越明显。这是由于非离子型乳化剂和离子型乳化剂复配使用时,两类乳化剂分子交替吸附在乳胶粒表面,在离子型乳化剂分子间楔人非离子型乳化剂分子,一方面拉大了乳胶粒表面乳化剂离子之间的距离,另一方面非离子乳化剂具有静电屏蔽作用,大大降低了乳胶粒表面的静电张力,提高了乳化剂在乳胶粒上的吸附牢度和乳液稳定性。同时,离子型乳化剂主要靠静电斥力使乳液稳定,而非离子型乳化剂主要靠水化作用,若两种乳化剂复合使用,二者的协同作用可使聚合物乳液具有极高的稳定性。

表2 乳化剂用量对聚合稳定性的影响

从表2可以看出,乳化剂用量较低时,会出现凝胶块和短时间内分层。在本试验条件下,乳化剂用量低于1%时,体系不够稳定;乳化剂用量高于2%,体系趋于稳定。试验过程中,随着乳化剂用量增加,聚合速率提高,乳液外观逐渐变透明,且体系明显带蓝光。这是由于乳化剂用量增加后,胶束数目增多,成核粒子数日增加,使得乳胶粒子变小。乳化剂用量过大.聚合过程中易产生泡沫,使印花色牢度有所下降。

2.1.2引发剂用量及加入方式的影响

引发剂浓度决定了乳液聚合体系内自由基的浓度,从而影响聚合速率和胶乳的其它性质。试验采用过硫酸铵为引发剂,考察其浓度及加入方式的影响。

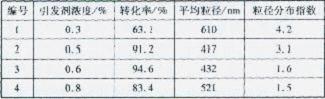

不同引发剂浓度下,聚合反应的转化率、胶乳的平均粒径及分布见表3。

表3不同浓度引发剂下的转化率、平均粒径及分布

注:引发剂浓度为对单体总量的质量百分比。

从表3可以看出,随着引发剂浓度增大,单体转化率先增大后减小,引发剂浓度为0.6%时,单体转化率达到最高,为94.6%。随着引发剂浓度增加,乳胶粒子的平均粒径逐渐减小,然后又略有增大,粒径分布则更加均匀。原因是引发剂浓度较低时,聚合过程是以胶束成核机理发生在乳胶粒子中;引发剂浓度较大时,水相中自由基浓度增大,引发水相中单分子聚合的可能性增加,以低聚物成核的胶束数目增多,使平均粒径有所下降。随着引发剂浓度进一步提高,较大的水相自由基浓度使得自由基扩散进入乳胶粒的速率增大,从而又延长了“活”的乳胶粒的寿命,使得乳胶粒子成长机会增加,从而使乳胶平均粒径增大。粒径分布随着引发剂浓度增加而趋于均匀。从这一方面来说,引发剂浓度应尽可能高,但是引发剂浓度过高聚合不易控制,有时还会引起暴聚;另一方面,体系酸性也会因此增强,造成胶乳稳定性下降。综合考虑,引发剂用量

以0.5%~0.6%为宜。

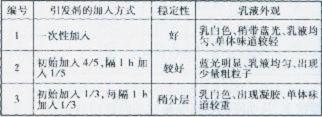

引发剂的加入方式也会影响乳胶的稳定性,试验了三种加入方式,结果如表4所示。

表4 引发剂的加入方式对乳胶稳定性的影响

从表4可以看出,一次性加入引发剂,得到的乳液稳定、均匀,呈乳白色、稍带蓝光,且单体气味较轻;分批加入反而不利于乳胶稳定,原因有待进一步研究。

2.1.3聚合温度对乳液性能的影响

反应温度也是影响聚合反应和产品质量的一含重要因素。温度低,聚合反应速度慢.反应不完全;反之,引发剂分解速率大。试验比较了不同温度下乳液的稳定性,结果如表5所示。

表5反应温度对乳胶性能的影响

从表5可以看出,在较低温度下聚合.反应速率低,单体气味重,转化率低,乳液稳定性差;随着反应温度升高,聚合反应速率加快,同时水相中自由基浓度也增大,使得自由基引发水相单体成核的速率加快,生成更多的乳胶粒,但粒子的平均粒径较小;随着温度进一步升高,自由基生成速率加大,使链终止速率增大,聚合物平均分子量降低,同时链增长速率常数也增大.聚合反应速率提高,反应热不易分散,引起暴聚,且聚合过程中出现凝胶,使乳液稳定性F降。试验发现,反应温度以控制在70—72℃为宜。

2.2黏合剂的应用性能

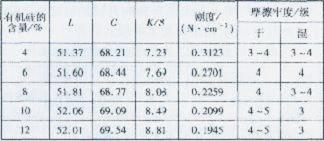

合成产物中有机硅含量是影响印花织物手感和颜色性能的关键因素。本试验将合成的黏合剂用于涂料印花,测定有机硅用量对织物性能的影响(表6)。

印花后,所测织物的L值、C值和K/S值均随有机硅用量的提高而提高,说明黏合剂中有机硅含量的增加能够提高印花织物的鲜艳度和得色深度。随着有机硅用量的增加,干摩擦牢度显著提高,湿摩擦牢度反而有所降低,印花织物的刚度逐渐降低,手感越发柔软。这是由于有机硅含量的增加,使黏合剂中的一Si一0一si—

表6有机硅用量对织物柔软度、颜色性能的影响

注:L值,c值代表颜色的明度和彩度.K/S值代表颜色的深度。

键增多,从而降低织物摩擦时的摩擦因数,因而干摩擦牢度显著提高;另一方面,有机硅含量的增加,膜的亲水性能有所提高,使得湿摩擦牢度F降;黏合剂中的一Si一O一Si一键越多,所成膜的柔顺性较强,印花织物的柔软度越高。

3 结论

(1)在选用丙烯酸酯类单体与有机硅类功能单体,制备具有互穿网络型结构的印花黏合剂中,乳化剂B—J96与V一20S的摩尔比越接近1,体系越稳定,聚合速率快,乳液外观透明,且稍带蓝光。

(2)随着引发剂浓度增大,单体转化率先增大后减小,引发剂浓度为0.6%时,单体转化率达94.6%。一次性加入引发剂,形成的乳液稳定均匀;分批加入反而不利于乳胶稳定。

(3)在较低温度下聚合,反应速率低,单体气味重,转化率低,乳液稳定性差;升高反应温度,聚合速率加快,乳胶粒更多更小;随着温度进一步升高,会引起暴聚,出现凝胶,乳液稳定性下降。反应温度以控制在70~72℃为宜。

(4)随着有机硅用量的增加,印花织物的刚度逐渐降低,于摩擦牢度显著提高,湿摩擦牢度反而有所降低,所测织物的L值、C值和K/S值均随有机硅用量的提高而提高。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行