由于喷墨印花墨水和工艺的特殊性,大部分织物进行直接喷墨印花往往较难获得很好的效果,通常在印花前需进行预处理,以提高印花质量。传统的预处理工艺是对织物进行上浆或采用阳离子助剂改性,其能源消耗大,同时污水排放量大,污染环境。近年来,等离子体处理作为一种清洁的,对环境友好的先进技术,已引起国内外研究者的广泛关注。与传统改性处理相比,等离子体对纺织品的表面改性适用范围广泛,不影响纤维和织物的本体性能,化学品消耗量低,对环境负荷小,符合生态加工的定义。目前,国内外采用常压空气等离子体对织物进行表面改性的研究,主要集中在羊毛改性、纤维前处理、化学镀层、织物脱色以及纺织品功能整理等方面。

然而,关于常压空气等离子体处理对织物颜料喷墨印花的影响,国内外尚鲜有文献报道。本试验对涤纶织物进行常压空气脉冲等离子体处理,再用浅品色纳米颜料墨水进行喷墨印花,研究其印花后织物的颜色参数、渗透性和色牢度等性能。

1 试验

1.1设备、材料及墨水

设备ST/RI常压脉冲等离子体改性设备(上海市纺织科学研究院)、Mimaki JV4—180喷墨印花机(日本武藤有限公司)、Minni thermo一350 Roaches焙烘箱(英国Roaches公司)、Union DZ3视频显微镜(日本西努光学仪器有限公司)、DSA一100液滴形状分析仪(德国Krtiss有限公司)、X—Rite CO]Or premier 8400型台式分光光度计(美国X—Rite有限公司)、Y57lL染色摩擦色牢度仪(莱州电子仪器有限公司)

材料涤纶平纹织物(56.7 g/m2)

墨水浅品色纳米颜料墨水(江南大学纳米色素与数字印花研发中心)

1.2等离子体处理涤纶织物及喷墨印花工艺

1.2.1 常压空气脉冲等离子体处理

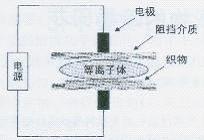

试验采用的ST/RI常压脉冲式等离子体改性设备,其结构如图1所示。其电极材质为铜镍复合材料,电极面积为25 cm×25 cm,极板间距可在0~6 cm之间调节。两块电极均嵌入厚度为6 mm的玻璃阻挡介质。对织物进行表面改性处理时,直接将试样水平放在下端阻挡介质的表面,设定好处理参数后开始放电,处理一定时间,停止放电,取出试样。

图1 常压空气脉冲式等离子体改性设备结构

1.2.2涤纶织物喷墨印花工艺

涤纶织物→常压空气脉冲等离子体处理→喷墨印花→焙烘(150℃×3 min)

1.3测试

1.3.1颜色参数测定

采用测色仪CIE—Lab测色系统,D65光源,10°视场测试织物的K/S值。测定前首先选择合适的孔径。待用黑白板校正仪器后,将织物折叠4层,测定4次,取平均值。

1.3.2液滴状态分析

考虑到织物组织结构对其润湿性的影响,通过测定液滴在织物表面随时间铺展形状的变化,以评价其润湿性能。使用DSA-100液滴形状分析仪,测定去离子水液滴在织物表面完全铺展所需的时间,分别在织物表面的五个不同位置测铺展时间,取平均值。

1.3.3 防渗性测试

沿织物经纬向喷墨印花的边界线,在放大倍数为75倍的视频显微镜下拍照,观测未处理和不同处理条件下印花的渗化情况。

1.3.4 摩擦牢度测定

参照GB/T 3920一1997{纺织品色牢度试验耐摩擦色牢度》进行测定。

2 结果与讨论

2.1时间对肜S值的影响

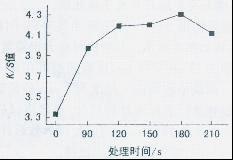

将处理功率和极板间距分别固定在300 W和3 mm,研究等离子体处理时间对K/S值的影响,结果见图2。

图2处理时间对K/S值的影响

图2中,织物经等离子体处理后,其K/S值随处理时间增加而增大,达到180 S时,K/S值达到最大;处理时间超过180 s后,K/S值略有降低。这是因等离子体刻蚀及极性基团的作用而引起的。等离子体处理过程中会产生大量的活性粒子,如电子、离子、自由基、光子以及激发态的原子和分子等。在固定的处理功率下,当处理时问达到180 s时,所产生的等离子体处理效果最佳;处理时间超过180 s后,由于等离子体内各种粒子相互作用,达到动态平衡,处理效果达到饱和。

2.2极板间距对K/S值的影响

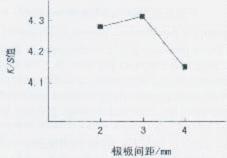

将处理功率和时间分别固定在300 W和180 S,研究等离子体处理极板间距对K/S值的影响(图3)。

图3极板间距对K/S值的影响

由图3可见,极板间距为3 min时,K/S值达到最大;而间距小于或大于3 mm,/L/S值都会降低。这可能是由于极板间距离过小,板间的填充气体减少,放电时可激发的粒子数量相应减少,使等离子体对涤纶织物的作用减小;反之,极板间距离过大.织物表面与极板间的距离也随之增大,两极板间的电场强度降低,激发粒子到达织物表面时的能量也会降低,且导致对织物的处理效果减弱。

2.3等离子体处理对涤纶织物颜色的影响

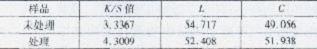

表1 等离子体处理前后喷墨印花涤纶织物的颜色

注:处理功率300 W,极板l司距3 111111,处理时问180 s。

由表1可知,织物经常压空气脉冲等离子处理后,印花织物K/S值变大,颜色变深;L值(明度)减小,颜色偏暗;C值(色度)变大,鲜艳度提高。这是由于等离子体的刻蚀和氧化作用,能提高织物的防渗性能,使单位面积上墨水色素增多;另一方面,刻蚀使得织物表面粗糙度增加,也增加了光的漫反射。

2.4液滴状态分析

将去离子水分别滴在未处理和处理的涤纶试样上,观察液滴在不同时间点的状态,并测定其在织物表面完全铺展所需时间,如图4所示。

(a)液滴接触未处理织物后30 s (b)液滴接触未处理织物后90 s

(c)液滴接触经处理织物后1 s (d)液滴接触经处理织物后2 s

图4液滴在涤纶织物表面的状态

注:处理功率300 W,极板间距3 mm,处理时间180 s。

由图4看出,液滴接触未经处理的涤纶织物,前30 s内很难将其润湿,90 S后仍无法完全铺展;而经常压空气脉冲等离子体处理后,织物的润湿性明显提高,液滴在2 s内即可完全铺展。这主要是由于常压空气脉冲等离子体处理不仅可在纤维表面形成刻蚀,而且可将一些亲水性基团(如羟基、羧基、氨基等)引入到纤维表面,使处理后织物的亲水性得到显著提高。

2.5等离子体处理对涤纶织物防渗性的影响

由图5可看出,未经处理的织物,其经纬向的渗化现象是不同的,纬向更为严重,这可能与织物的组织结构有关。经常压空气等离子体处理后,织物经纬向的防渗性能得到明显改善。这一方面是由于等离子体的刻蚀作用在纤维表面形成了沟壑状裂纹,起到了保留颜料粒子的作用;另一方面,纤维表面引入的极性基团提高了纤维的吸水性,加快了织物对墨水的吸收速率,起到了防渗效果。

(a)纬向未处理 (b)纬向处理

(c)经向未处理 (d)经向处理

图5 涤纶织物防渗效果图注:处理功率300 W.极板间距3 mm.处理时间180 s.

2.6等离子体处理对印花色牢度的影响

常压空气脉冲等离子体处理对涤纶织物喷墨印花色牢度影响不大,与未处理样(干摩擦色牢度3级)相比,仅干摩擦色牢度降低了0.5级。未处理涤纶织物渗化现象较严重,织物表面的墨水量较少,所以,色牢度不会过低。常压空气脉冲等离子体处理使织物表面墨水量增加的同时,也在织物表面引入极性基团(如一NH,一0H),可能与吸附在颜料表面的含羧基表面活性剂发生氢键作用,提高了颜料颗粒与织物之间的作用力,因而摩擦牢度变化不大。

3 结论

(1)采用常压空气脉冲等离子体对涤纶织物表面改性处理,可提高织物喷墨印花的清晰度和防渗性能。

(2)处理后印花织物K/S值增大,颜色变深;L值减小,颜色偏暗;C值变大,鲜艳度提高,并且等离子体处理不影响织物的印花色牢度。

(3)处理后涤纶纤维的亲水性得到提高。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行