1 固色剂和柔软剂的特性

1.1固色剂

为了提高纯棉织物皂洗色牢度,织物染色后需固色整理,特别是直接染料和活性染料染色的深浓色织物。目前采用的固色剂基本上都是无甲醛阳离子型固色剂,在弱酸浴中性能稳定,能以离子键与染料结合形成不溶性色淀沉积而在纤维上,以降低其水溶性而提高织物的皂洗色牢度。回修前,若不把残留于纤维上的固色剂及其与染料的生成物充分去除,染料在复染时的上染速度极快,若染料移染性差,必然导致色花、色污,即使加入匀染剂也无济于事。若染色织物经焙烘,则色花、色污现象更加严重。

1.2柔软剂

柔软剂可分为阳离子型、阴离子型、非离子型和两性型。其中,氨基硅油类阳离子型柔软剂具有优异的润滑作用,主要通过自身交联缩合,在纤维表面生成弹性网状结构聚合物,可赋予织物柔软的手感和高耐洗性。但较高的染色坚牢度若需回修,则使得复染较为困难。

目前,市售的硅油柔软剂主要有氨基聚硅氧烷、环氧基聚硅氧烷、聚醚聚硅氧烷、聚醚环氧聚硅氧烷和聚醚氨基聚硅氧烷等。若是脂肪酸衍生物类柔软剂,则经热水洗或加入少量碱剂就能从织物上去除。

2 回修工艺流程和工艺参数

2.1工艺流程

装锅→热水洗(80 ℃×10 min)→溢流水洗(10 min)→除固、除硅→溢流水洗(10 min)→剥色、除固、除硅一浴→溢流水洗(10 min)→净洗→溢流水洗(10 min)→氧漂→溢流水洗(10 min)→氯漂→脱氯→溢流水洗(10 min)→二次脱氯→溢流水洗(20 min)→热水洗(80℃×10 min)→复染

2.2工艺参数

2.2.1 装锅

回修时,因织物需在染机内长时间运转,为减少织物的磨损,纬编纯棉针织物应翻布后装锅,织物背面朝外。

2.2.2除固、除硅

(1)除固、除硅处方/(g/L)

除固剂WS 2

修色除硅灵DB一1850 3

纯碱 5

螯合分散剂KH一1012 2

浴比 1:20

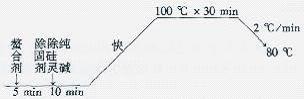

(2)除固、除硅升温曲线

除固剂WS(石家庄联邦科特化工有限公司)是一种特殊高分子聚合物,属非离子型强力分散剂,能有效去除纯棉织物上的固色剂,使固色剂分子中的阳荷性基团与阴离子型染料的阴离子基团形成的离子键断裂,从而将纤维上的固色剂及其与染料反应的生成物充分去除。因此,除固剂本身也具有一定的剥色作用。

修色除硅灵DB-1850(德美化工有限公司)具有较高的乳化和起泡性,去污能力十分突出,能有效破坏氨基硅油柔软剂中的氨基与纤维素纤维上的羟基和羧基形成的化学键。

纯碱除了有一定的剥色作用外,主要可去除织物上的油剂,减少被剥离下来的柔软剂残留物沾污织物。

每道工序处理完后降温至80℃时,不直接排液,而是采取溢流水洗至30℃后排液。这是因为被剥离下来的大部分柔软剂残留物及油剂都漂浮在工作液泡沫里,需通过溢流水洗以有效去除。螯合分散剂可螯合金属离子,软化水质,并相应提高除固剂WS、修色除硅灵DB-1850的作用。

2.2.3 剥色、除固、除硅一浴法

(1)剥色、除固、除硅一浴法处方/(g/L)

除固剂WS 2

修色除硅灵DB一1850 3

纯碱 8—12

保险粉 8~12

螯合分散剂KH一1012 2

浴比 1:20

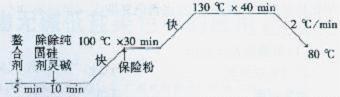

(2)剥色、除固、除硅一浴法升温曲线

常用的剥色剂有还原剂、氧化剂、清洗功能强的表面活性剂以及碱剂等。其中,最有效的助剂为还原剂连二亚硫酸钠(保险粉)。其在碱性条件下有很强的剥色能力,能破坏染料的发色基团,使纤维的色泽完全消失或大部分消失,还能对固色剂起破坏作用。保险粉在水溶液中不稳定,易分解为二氧化硫并放出大量热。升温至80℃循环加入保险粉,是为了防止在升温过程中部分保险粉分解失效。

剥色前进行除硅、除固处理,可将纤维表面未与纤维发生化学反应的柔软剂、除固剂和部分残留物质去除。剥色时,采取剥色、二次除固、除硅一浴,能最大限度地去除纤维表面及内部的固色剂、柔软剂及其与纤维反应的生成物和残留物。剥色前必须进行100℃×30 min的除固、除硅处理,将织物表面未与纤维发生反应的柔软剂彻底清除,否则在130 ℃高温剥色时,织物上未发生反应的柔软剂会发生破乳、漂油,形成黑褐色黏稠膏状物,造成二次沾污织物。对于下偏性色差、色光偏离性色变等不需要剥色的织物,可按除固、除硅处方执行本节所列示的升温曲线,快速升温至130℃×40 min;对于深浓色、严重色污、色花的织物,剥色时保险粉和纯碱的用量可提高到12g/L。

2.2.4净洗

(1)净洗处方/(g/L)

强力除油剂A-80 5

纯碱 3

螯合分散剂KH一1012 2

浴比 1:20

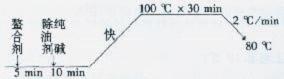

(2)净洗升温曲线

强力除油剂A-80(联胜化工)是阴离子型、非离子型表面活性剂与芳香族溶剂的复配物,对各类矿物油和植物油脂具有高度乳化、分散及溶解能力,及较好的对有机硅柔软剂及硅斑的去除能力。

对于下偏性色差、色光偏离性色变等不需要剥色的织物,在净洗、溢流水洗后,不需氧漂、氯漂,而可直接于80℃×10 min热水洗,然后溢流水洗20 min,再于化验室打样后复染,或直接调色复染。

2.2.5氧漂

(1)氧漂处方/(g/L)

27.5%双氧水 3—5

96%烧碱 1.5

浴比 1:20

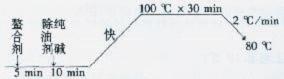

(2)氧漂升温曲线

织物经剥色后,需要进行氧漂。双氧水的去杂去污作用较强,能很好地去除纤维上的杂质及油渍,并使纤维获得很好的白度,增加复染后织物的鲜艳度。氧漂工作液的pH值为11~11.5。

2.2.6氯漂

对严重色花、色污的织物,应采用还原剂、保险粉剥色,局部色污严重且剥色困难的地方需要用次氯酸钠进行漂白。

氯漂工艺条件

次氯酸钠/(g/L) 10一15

温度 室温

时间/min 15—25

浴比 1:20

2.2.7脱氯

氯漂后,一定要进行脱氯处理,否则织物上含有次氯酸钠,将影响染色得色量,且会损伤织物强力,影响手感。

脱氯工艺条件

海波(Na2s203·5H:O)/(g/L)2

温度 室温

时间/min 20

浴比 1:20

2.2.8二次脱氯

二次脱氯的处方和工艺参数与前者相同。二次氯漂后应进行充分的溢流水洗,为下一步复染打好基础。

2.2.9复染

复染前对织物进行80℃×10 min热水洗,可有效去除织物上残留的各种助剂,避免染色织物得色量低,造成二次补料回修。经上述除固、除硅、剥色、氧漂、氯漂后,织物白度已达到初次染色前的白度,可按原色号复染。但因织物经过多次除固、除硅和剥色、漂白,织物上难免残留极少量助剂,所以在复染时应按原染色处方同步多加5%左右的染料。

3 结语

(1)除固、除硅前进行80 ℃×10 min热水洗,可有效去除织物表面部分未与纤维发生反应的柔软剂和固色剂。

(2)织物经100℃×30 min除固、除硅处理后,溢流水洗,可彻底去除织物上未与纤维发生反应的柔软剂和固色剂,以防130℃×40 min剥色时柔软剂发生破乳、漂油现象。

(3)因保险粉在水溶液中不稳定,分解出二氧化硫并放出大量热。剥色升温至80℃时循环加入保险粉,可防止在升温中部分保险粉分解失效。

(4)织物除固、除硅、剥色后进行净洗和氧漂,能去除织物上残留的杂质及油渍,提高织物的白度。

(5)对局部色污严重且剥色困难的织物,需采用次氯酸钠漂白,将织物上局部的色素去除干净。氯漂后必须彻底脱氯,以防复染时织物得色量低及次氯酸钠损伤纤维。

(6)织物经多次除固、除硅和剥色、漂白后,难免残留极少量助剂,在复染时应按原处方同步多加5%左右的染料。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行