1试验

1.1试验材料与设备

1.1.1织物规格

40sx24s/1 26根/in.x67根/in.59in.

1.1.2染化料助剂

NaOH,H2O2,Na2Si03,Na2CO3,冷堆精练剂,渗透剂,氧漂稳定剂,螯合分散剂

1.1.3染整仪器设备

Datacolor SF600测色仪,Hounsfield H10KS拉伸强力仪,YGB毛效测试仪,Elmendorf撕破强力仪,SDL织物悬垂仪,平幅精练机,烧毛机,智能高温高压溢流染色机

1.2前处理工艺流程

平幅精练→冷轧堆→高效水洗→烧毛→漂白→中和(3g/L HAC,70℃x10min)→纤维素酶抛光→灭活(85℃x20min)

1.2.1冷轧堆工作液组成/(g/L)

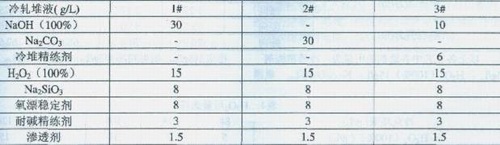

表1冷堆液配方工艺

1.2.2冷堆工艺条件:

轧液温度室温

浸轧方式二浸二轧

前轧车压力(MPa) 0.3

后轧车压力(MPa) 0.15

车速(m/min) 40

堆置时间/h 20

1.3性能测试

1.3.1断裂强力和撕破强力测试

断裂强力参照ASTMD 5034;撕破强力参照ASTMD 1424

1.3.2悬垂系数测试

根据织物悬垂性试验方法FZ/T 01045

1.3.3白度测试

Datacolor SF600测色仪测定

1.3.4毛效测试

毛效测试仪,水份在30min内上升的高度

2工艺结果讨论

2.1平幅精练

平幅精练主要为了取消织物织造及储存过程中产生的内应力,使织物均匀收缩,使织物吸水溶胀,有利于冷堆液的渗透。

2.2冷轧堆

冷轧堆前处理主要去除亚麻中的果胶、蜡质、色素和木质素等杂质、天丝/亚麻面料中的浆料和油剂。为保证精练退浆效果,需经强碱和双氧水处理,这样既会对棉纤维造成过度损伤,又会造成洗涤压力和污水排放中碱含量偏高,使污水处理成本相应增大。因此煮练时需兼顾两者性能,碱浓度不宜太高,不可超过30g/L。配合选用渗透、乳化、分散和去污等性能较好的耐碱精练剂,可达到要求。

浸轧冷堆液过程时要注意车速不宜太快,一般为40~50m/min,第一道轧车压力要大,增加轧液的渗透效果,第二道轧车压力要小,控制在0.15MPa左右,增加织物的带液量。采用主动打卷机,上卷时,织物带液量以布卷两端稍有液体轻微流动。要严防织物上的带液量偏低而无法达到理想的精练退浆效果。

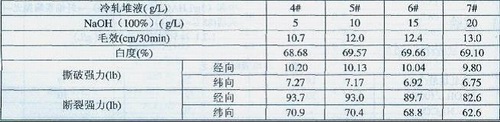

表2不同冷堆工艺性能比较

由表2结果可以得知,用冷堆精练剂所的织物的白度、撕破和断裂强力都明显优于NaOH和Na2CO3的结果,毛效结果也和几乎等同于NaOH冷堆效果,而高于Na2CO3冷堆效果。可能主要是由于冷堆精练剂具有极强的乳化、渗透(包括二次渗透)、分散、洗涤等性能,不仅在浸轧槽中对织物有良好的渗透作用,更可在室温堆置时对纤维进行二次渗透,使烧碱和双氧水对纤维内杂质、色素等去除作用更加充分;而冷堆精练剂工艺NaOH用量少,其形成的低碱高乳化精练环境,减小了织物的降解。NaOH含量增加会提高织物的去杂能力,但同时也会加速H2O2的分解,造成织物的降解,降低了织物的强力。而Na2CO3的皂化去浆能力最差,造成其毛效较低,但Na2CO3也会形成一个合适的碱性缓冲环境,使H2O2的分解缓和。

表3 NaOH用量选择

以上各工艺中各助剂的用量为:冷堆精练剂 6g/L,H2O2(100%)15g/L,Na2Si03 8g/L,氧漂稳定N8g/L,耐碱精练剂3g/L,渗透剂1.5g/L。

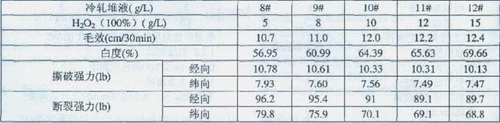

表4 H2O2用量选择

以上各工艺中各助剂的用量为:NaOH(100%)10g/L、冷堆精练剂6g/L、Na2Si038g/L、氧漂稳定剂8g/L、耐碱精练剂3g/L、渗透剂1.5g/L。

随着NaOH浓度增大,强力损失增加;随着H2O2浓度增大,强力损失也增加。在低温条件下,长时间的烧碱处理一般不会造成天丝纤维强力的明显下降。强力的下降是由于烧碱和双氧水的“协同效应”所造成的。

织物撕破强力的下降可能是由于经烧碱和双氧水处理后,干态下纤维变硬,脆性增加,在撕破过程中纤维不易相互滑移造成,且随烧碱浓度的增加这种脆性会相应增加。断裂强力的下降可能是由于经烧碱和双氧水处理后,织物氧化脆损的结果。

高效、均匀、稳定的半制品毛效是染色的基础,结果看出毛效一般在12cm/30min。随着烧碱及双氧水浓度的增大,织物的毛效也逐渐增加。随着烧碱及双氧水浓度的增大,织物的白度也逐渐增加。

2.3高效水洗

水洗是一个非常关键的工序,织物上的浆料、杂质、色素等经过工作液20h左右的作用,大部分已溶胀、乳化、溶解,经过充分洗涤才能去除干净。水洗流程为:95℃热水洗两格→80℃热水两格→50℃温水洗→冷温水洗,第一格水洗箱开机前加2g/L NaOH和2g/L精练剂,开车后不再追加,充分水洗,防止布面带碱在放置过程中产生氧化脆损。

2.4烧毛

天丝/亚麻毛羽较多,要进行烧毛处理,以减轻后道酶洗的负担。烧毛火口二正二反,车速100m/min,蒸汽灭活,烧毛等级4级。

2.5漂白

对于黑色等深色织物,此时的织物已经符合染色要求,但是对于浅色和艳色织物,由于麻纤维还含有一定量的色素和木质素,还要进行漂白。

染缸漂白工作液组成/(g/L)

精练渗透剂 5

螯合分散剂 3

100%H2O2 2

100%NaOH 2.5

浴中柔软剂 3

天丝/亚麻织物吸湿易溶胀、发硬,受到机械摩擦作用,会发生原纤化,产生折痕和擦伤(霜印),50℃温水进布,降低进布速度,温度升到95℃运行15min。

漂白时加入适量的螯合分散剂,能有效去除布面和水中的重金属离子,既为后序漂白创造条件,又能改善布面手感,使布面丰满有光泽。漂白最好不用Na2Si03作稳定剂,因为它会影响织物手感。

2.6纤维素酶抛光

纤维素酶处理可以使天丝/亚麻织物手感更加柔软丰满,富有悬垂感。亚麻纤维对纤维素酶非常敏感,容易造成强力下降。酶处理要防止织物强力过度损伤和局部擦伤,故酶剂用量和作用时间要很好控制,强力损失控制在10%以内。酶处理在液流机上进行。

工艺处方:

纤维素酶 0.5g/L

温度 55℃

时间 60min

HAC调pH=5

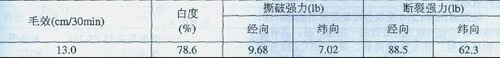

最终大生产产品的结果

3结论

探讨了天丝/亚麻面料冷轧堆前处理的工艺及条件选择,试验结果表明当NaOH(100%)10g/L、冷堆精练剂6g/L、H2O2(100%)15g/L时可以得到较好的结果,毛效、白度和物理机械性能都维持在一个较稳定的范围,且织物的染色性均匀。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行