1试验

1.1试剂与仪器

试剂:丙烯酸甲酯、丙烯酸丁酯、丙烯酸、苯乙烯、 十二烷基硫酸钠、过硫酸铵、碳酸氢钠、氨水(均为分 析纯),N-羟甲基丙烯酰胺、OP-10(均为化学纯),620增 稠剂(工业品)。

仪器:JJ-1B型恒速强力电动搅拌器(江苏);DHG- 9070A型电热恒温鼓风干燥箱(上海);Y571N型摩擦 刷洗色牢度仪(南通);SF600型测配色仪(USA);TNI02I 标准沾色灰卡。

1.2聚丙烯酸酯粘合剂制备

1.2.1单体预乳化

将单体、乳化剂和水分别采用一步法(所有单体 和乳化剂一次投入并乳化)和分步法加入三口烧瓶中, 在规定温度下,快速搅拌乳化50~60 min。 分步法加料(理论固含量30%)为:乳化剂OP-10 1。5%(对单体质量)、十二烷基硫酸钠2。4%(对单体质 量)和水,快速乳化10 min;丙烯酸(2%)、丙烯酸丁酯 (63%),快速乳化10 min;苯乙烯(10%),快速乳化15 min; 丙烯酸甲酯(23%)、N-羟甲基丙烯酰胺(2%),快速乳化 15 min,乳化结束。

1.2.2聚合反应

预乳化结束后,以碳酸氢钠调节预乳液pH值;将 1/6预乳液作为打底液并加入剩余部分水。升至一定 温度后,加入第一部分引发剂;待烧瓶内乳液呈现蓝 色荧光后,开始双滴加剩余的预乳液和第二部分引发 剂;双滴加结束后,追加剩余引发剂至规定值,升温并 保温一定时间使单体彻底反应;最后降温,加入氨水 调节粘合剂乳液pH为6;过滤出料,即得涂料印花粘 合剂。

1.3印花工艺

印花(涂料大红4%,粘合剂20%,620增稠剂4%) →烘干(100℃,3 min)→焙烘(150℃,3 min)。

1.4性能测试

1.4.1乳液稳定性

用量筒量取50 mL预乳液,每3 min记录乳液分 层体积(下层清液体积V,mL),并做出乳液分层曲线。 曲线斜率越小,表明乳液稳定性越好。

1.4.2转化率[6]

准确称取3 g样品于已恒重的称量瓶中,在105℃ 下烘至恒重,按式(1)计算转化率。 式(1)中:G0为样品质量;G1为样品干燥后恒重;W为配 方中除单体外不挥发组分的质量分数;M为单体质量 分数。

1.4.3凝胶率[7]

收集搅拌棒及烧瓶壁上的凝胶,冲洗后在105℃ 烘箱中烘至恒重。凝胶率按式(2)计算。 式(2)中:W为凝胶量;M为单体总质量。

1.4.4干/湿摩擦牢度[8]

干/湿摩擦牢度参照GB 3920-1997《纺织品耐摩 擦色牢度测试方法》测试。

1.4.5耐沾污性[9]35

涤/棉织物浸轧300 g/L粘合剂(一浸一轧),100℃ 烘干,150℃焙烘3 min;与未浸轧粘合剂的涤/棉织物同 时浸入0。02 g/L分散染料染浴中,于80℃处理5 min; 水洗,100℃烘干;测K/S值,并按式(3)计算表观沾色比 值,比值越小,粘合剂的耐沾污性越好。 式(3)中:(K/S)A为浸轧粘合剂织物的K/S值;(K/S)B为 未浸轧粘合剂织物的K/S值。

1.4.6抗高温泛黄性[10]

在净洗后的纯棉漂布上印制500 g/L粘合剂。于 100℃烘干后再180℃焙烘2 min,冷却后测试其三刺 激值,按式(4)计算泛黄指数(Y1)。 式(4)中:X、Y、Z为样品在D65/10°光源下的三刺激值。 Y1值越大,说明样品越黄。

1.4.7结膜速率[9]33

称取粘合剂2 g,使之均匀铺展在瓶底;40℃烘干, 观察其烘干结膜情况。

1.4.8皮膜耐水性[11]

刮500 g/L粘合剂于玻璃板上,80℃烘干,150℃ 焙烘4 min,室温下将2/3皮膜在蒸馏水中浸泡24 h,观 察皮膜变化情况。

2结果与讨论

2.1影响乳液稳定性的因素

2.1.1单体乳化方式

单体乳化的好坏是聚合反应能否顺利进行的前 提条件,乳化得越好,合成的乳液越稳定,粒径也越小。 目前,在聚丙烯酸酯类粘合剂的文献资料中,大多采

转化率=×100%G 1-G0W G0M( 1)

凝胶率=×100%W M( 2) 表观沾色比值=( K/S)A (K/S)B( 3) Y1=1 00×(1。30 X-1。15 Z) Y( 4)

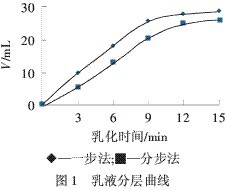

用一步法对单体进行乳化。本文对分步和一步乳化法 进行了对比,研究了单体乳化方式对乳液稳定性的影 响,其结果见图1。

由图1可知,采用分步法乳化时,乳液稳定性优 于一步法。原因是:相对于一步法乳化,在分步乳化的 过程中,最先投入疏水性较强的单体,能够在乳化剂 浓度相对较高的条件下有效地被稳定分散,并有足够 的乳化剂包覆在已形成的乳胶粒表面,减小了乳胶粒 与水之间的界面能,增强了乳液的稳定性。故宜采用 分步法乳化,以利于乳液聚合。

2.1.2乳化温度

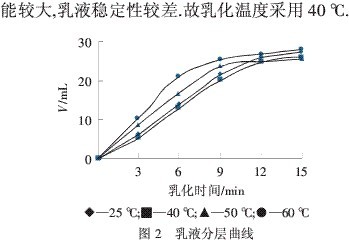

如图2所示,40℃左右乳化时乳液分层速度最 慢,其稳定性优于其他3个温度。原因是:实验使用的 乳化剂十二烷基硫酸钠和OP-10为阴/非离子型复 配体系,如果温度太低,十二烷基硫酸钠在水中溶解 度很低,致使包覆在形成的乳胶粒表面乳化剂量不足 乳胶粒与水之间的界面能较大,乳液的稳定性较差;温 度升高,包覆在形成的乳胶粒表面的乳化剂量增加,乳 胶粒与水之间的界面能减小,乳液稳定性提高;但温 度过高,达到60℃时,水化层大幅度减薄,使OP-10在 水中的溶解度减小,以致从水中析出,包覆在形成的 乳胶粒表面的乳化剂量减少,乳胶粒与水之间的界面

2.2影响粘合剂性能的因素

2.2.1引发剂的投入方式及分配比例

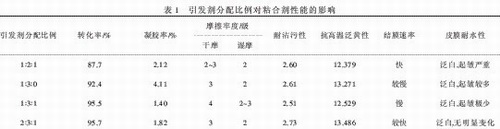

由表1可知,引发剂按1∶3∶1分配比例分3次加 入,聚合转化率和凝胶率较好,其产品的干/湿摩擦牢 度、耐沾污性最佳,抗高温泛黄性和皮膜耐水性也较 好,且最慢的结膜速率也不易导致印花网孔的堵塞,综 合性能最佳。原因是:采用分步加入法可降低引发剂 的瞬时浓度,使反应平稳,不过早交联,提高转化率,降 低残余单体量。第一步引发阶段,若引发剂用量过高, 虽然利于缩短引发时间,但会使前期聚合反应剧烈,难 以控制,从而产生溢料现象,且使分子质量下降,残余 单体含量增加;同时,因为引发剂本身为电解质,浓度 过高会导致盐效应,引起粒子聚集,粒子粒径增加过 大,乳液的稳定性降低。第二步,在打底液引发反应后, 双滴加的引发剂量如果过少,虽然反应比较温和,但所 需的聚合时间相对较长,在确定的反应时间内,产品 残留单体含量偏高;若引发剂量过高,反应速度过快, 大量反应热难以控制,易形成暴聚,降低产率。第三步, 追加部分引发剂有利于残余单体的进一步反应。故引 发剂的分配比例宜采用1∶3∶1。

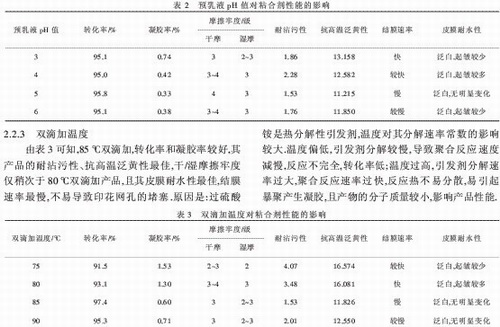

2.2.2预乳液pH值

预乳液pH值影响着乳液聚合体系的稳定性和 粘合剂的应用性能。由于引发剂过硫酸铵(APS)分解 后会产生氢离子,随着过硫酸铵的分解,氢离子浓度增 大,从而影响乳液的稳定性。加入一定量碳酸氢钠(pH 值调节剂),保持聚合体系pH值的相对稳定,有利于反 应的平稳进行和产品应用性能的改善。

由表2可知,预乳液pH为5时,转化率和凝胶率较好,所得粘合剂产品的干/湿摩擦牢度、耐沾污性、 耐高温泛黄性和耐水性最佳,其结膜速率慢,不易导 致印花网孔的堵塞,综合应用性能最佳。原因是:在乳 液聚合过程中,由于丙烯酸水溶性较大,趋向于分布 在乳胶粒表层。在较高pH条件下,表层的羧基被中和 电离为羧酸根离子,受机械剪切力作用,颗粒表层的 部分聚合物链段易溶解分散到水中,并吸附水中的乳 化剂分子,成为新的乳胶粒,使乳胶粒粒径变小。随着 乳液pH值的增加,羧基中和程度提高,有利于提高羧 基在乳胶粒表面的分布比例,降低乳液表面张力,从而 提高乳胶粒静电稳定性,减少凝胶率,提高聚合过程的 稳定性和乳液的冻融稳定性。但如果乳液的pH值过 高,会使离子强度增加过多,电解质效应使离子发生 凝聚,降低聚合稳定性。故宜调节pH为5。

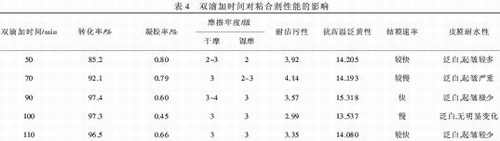

2.2.4双滴加时间

由表4可知,在100 min内完成双滴加,转化率和 凝胶率较好,其产品的耐沾污性、抗高温泛黄性也最 佳,干摩擦牢度仅稍次于90 min完成的双滴加产品;且 皮膜耐水性最佳,结膜速率最慢,不易导致印花网孔的 堵塞。但聚合过程属于放热反应,若双滴加时间太短, 引发剂瞬时浓度过高,反应过快,导致聚合热难以控制, 易产生暴聚,影响产率;若双滴加时间过长,引发剂瞬 时浓度较低,虽然反应过程温和且能进行完全,但反应 过慢,且有些乳胶粒变粗,影响稳定性。以100 min为宜。

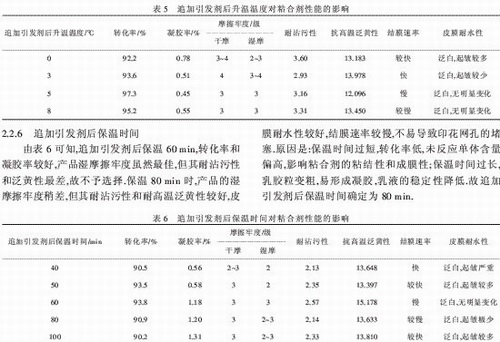

2.2.5追加引发剂后升温温度

由表5可以看出,追加引发剂后升温3℃转化率 和凝胶率较好,其产品的干/湿摩擦牢度、耐沾污性最 佳,但耐高温性最差。经测试发现,其结膜速度过快,容 易导致印花网孔的堵塞,且皮膜耐水性差,故不予采 用。而升温5℃产品的干/湿摩擦牢度和耐沾污性仅次 于升温3℃的产品,而且泛黄性最好,皮膜耐水性最佳, 结膜速率最慢,不易导致印花网孔的堵塞,综合性能 最佳。原因是:保温温度过高,部分残留单体气化挥发, 转化率偏低,同时,反应速率过快,反应热不易分散,易 引起暴聚,产生凝胶;若温度过低,则残留单体含量偏 高,固含量及转化率低,不仅会造成生产效率低,所得 乳液稳定性差,还会使印花牢度下降。故追加引发剂 后升温3~5℃为宜。

3结论

(1)单体采用分步法进行乳化,其乳液的稳定性好 于一步法;恒温40℃乳化,所得乳液稳定性较好,温度 偏低或偏高均对乳液的稳定性不利。

(2)引发剂采用分3步加入的方式,调节预乳液pH 5后进行双滴加、80~85℃下恒温100 min完成双滴 加、追加引发剂后升温3~5℃保温80 min至反应结束, 可获得应用性能优良的粘合剂产品。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行